Serviços profissionais de moldagem rotacional

Descrição do serviço

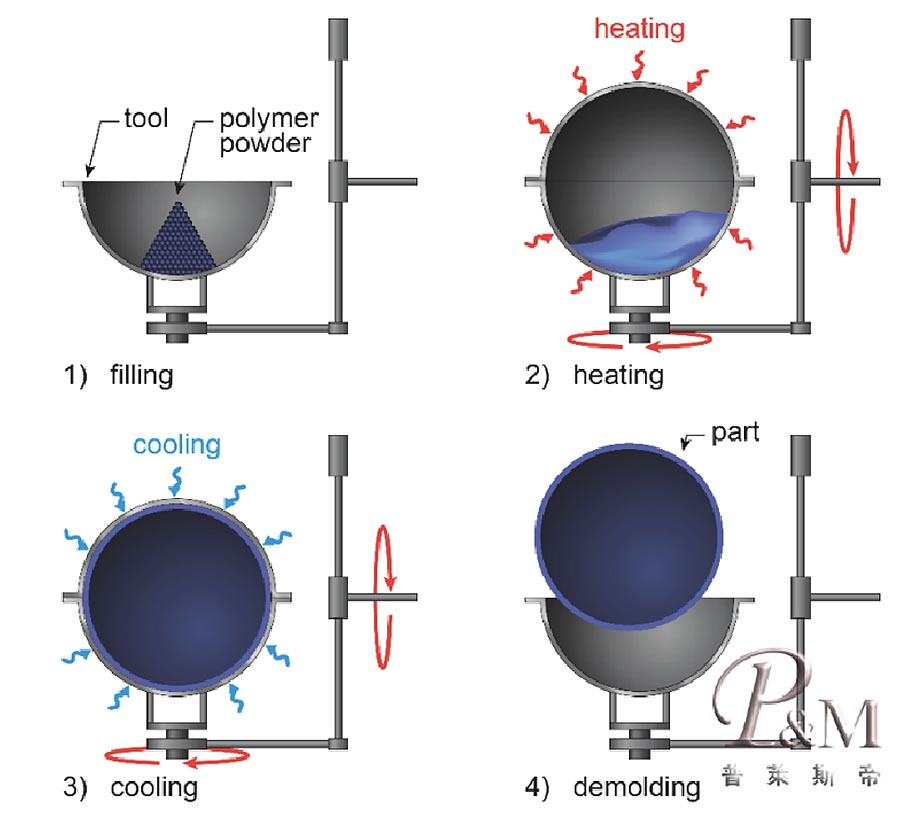

A moldagem rotacional, também conhecida como rotomoldagem, fundição rotacional e até mesmo rotofundição, é um processo de fabricação de plásticos para a produção de produtos incrivelmente duráveis com uma vida útil quase ilimitada. Uma variedade de materiais estão disponíveis para rotomoldagem, sendo o polietileno (PE) o material mais comumente moldado.

O processo de rotomoldagem requer um molde ou ferramenta, que pode ser produzido por vários métodos, incluindo fabricação, fundição ou usinagem. Os moldes para o processo de fabricação de plásticos são normalmente feitos de alumínio, enquanto algumas ferramentas são fabricadas em aço inoxidável ou aço carbono. Muitos no campo da rotomoldagem preferem ver moldes para rotomoldagem construídos em alumínio, pois ele se desgasta melhor quando exposto à água nos ciclos de resfriamento do processo de rotomoldagem, melhor do que o aço carbono, que normalmente enferruja, proporcionando a oportunidade de transferir ferrugem para o moldado. produtos. O alumínio também é normalmente mais fácil de modificar e manter em comparação com os moldes de aço carbono.

Os rolos são projetados com contornos e formas específicas que gradualmente dobram e moldam o material plástico à medida que ele passa. Os rolos podem ser aquecidos ou resfriados para ajudar a controlar a temperatura do plástico e atingir as propriedades desejadas do produto acabado.

A tecnologia de plástico rotacional é comumente usada para produzir uma variedade de produtos, incluindo canos, tubos, calhas, acabamentos e moldagem. O processo é altamente versátil e pode ser usado com uma ampla variedade de materiais plásticos, incluindo PVC, PET, policarbonato e polipropileno.

A tecnologia rotacional de plástico também é um processo de fabricação econômico, pois requer ferramentas e equipamentos mínimos em comparação com outros processos de moldagem. Além disso, o processo pode ser facilmente automatizado, reduzindo ainda mais os custos de mão de obra e aumentando a eficiência da produção.

Uma das principais vantagens da tecnologia de laminação de plástico é a sua capacidade de produzir formas longas e contínuas com qualidade e precisão consistentes. O processo também é altamente eficiente, pois pode produzir grandes quantidades de produtos com rapidez e mínimo desperdício.

Apesar de suas muitas vantagens, a tecnologia plástica rotacional tem algumas limitações. O processo é mais adequado para produzir formas simples e uniformes com seções transversais consistentes. Formas complexas com seções transversais variadas podem exigir etapas de processamento adicionais ou processos de fabricação alternativos.

Características e prós e contras dos produtos de rotomoldagem

Características:

Flexibilidade de projeto: A moldagem rotacional permite a produção de uma ampla variedade de formas e tamanhos, incluindo geometrias complexas que são difíceis de alcançar com outros processos de fabricação.

Durabilidade: Os produtos fabricados em rotomoldagem são conhecidos por sua resistência, durabilidade e resistência ao impacto.

Consistência: O processo de rotomoldagem garante que a espessura do material plástico seja uniforme em todo o produto, resultando em resistência e durabilidade consistentes.

Baixo custo: A rotomoldagem é um processo de fabricação de custo relativamente baixo, tornando-a uma opção atraente para a produção de produtos plásticos grandes e ocos.

Prós:

Leve: Os produtos confeccionados em rotomoldagem são leves, facilitando o transporte e o manuseio.

Baixos custos de ferramentas: Os custos de ferramentas para rotomoldagem são significativamente mais baixos do que aqueles para outros processos de fabricação, tornando-a uma opção acessível para produção em pequena escala.

Personalização: A moldagem rotacional permite a personalização do design do produto, incluindo cor, textura e acabamento.

Ecológico: A rotomoldagem é um processo de fabricação ecologicamente correto que produz poucos resíduos e pode usar materiais reciclados.

Contras:

Opções limitadas de materiais: A gama de materiais que podem ser usados para rotomoldagem é limitada, o que pode restringir as aplicações para as quais é adequado.

Precisão Limitada: A moldagem rotacional pode não ser adequada para produzir produtos com alta precisão ou tolerâncias restritas.

Longos tempos de produção: O processo de rotomoldagem pode ser lento, o que pode não ser adequado para projetos urgentes.

Escala Limitada: A moldagem rotacional é geralmente limitada à produção de objetos grandes e ocos, que podem não ser adequados para produtos menores.

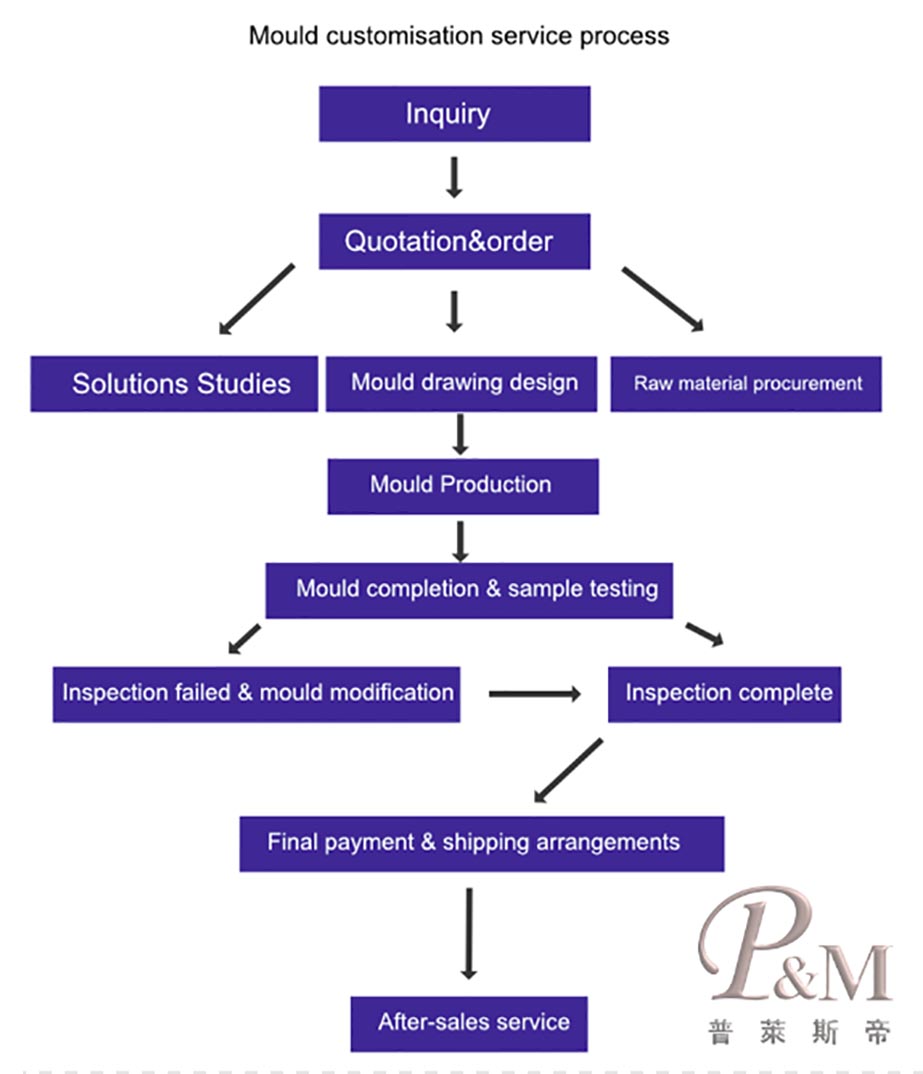

Processo de serviço

O processo de rotomoldagem é tedioso e complicado, parece simples e requer muitos processos por trás da operação. O processo inclui principalmente: aceitação dos requisitos personalizados do cliente, projeto de molde da equipe de engenharia, fabricação de moldes, inspeção de molde e molde de teste, modificação e reparo de molde, manutenção de molde. O P&M de Ningbo a seguir o guiará pelo processo um por um.

1. Confirmação e preparação do pedido

Cliente faz o pedido, análise da estrutura do produto, tecnologia de materiais e processamento, decisão sobre equipamentos de máquinas de rotomoldagem

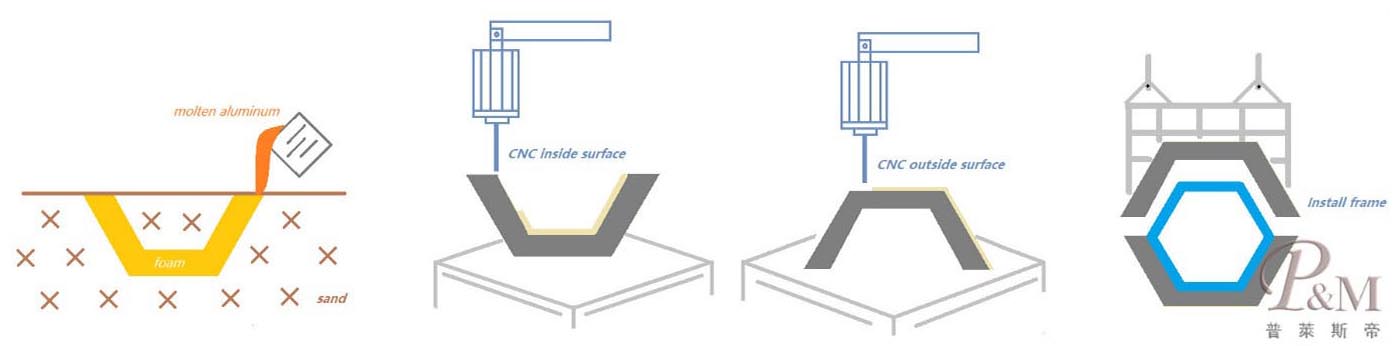

Preparação do Material: A primeira etapa no processo de laminação do plástico é preparar o material plástico. Isto pode envolver a extrusão do material em uma folha ou tira plana, ou o uso de folhas ou tiras pré-fabricadas.

Uma vez preparado o material plástico, ele é carregado na máquina formadora de rolos. A máquina consiste em uma série de rolos que gradualmente moldam o material no perfil desejado.

2.Design e fabricação de produto e rolo

O processo de design de produto é uma etapa crucial no desenvolvimento de um novo produto. Antes que um produto possa ser fabricado, é importante passar por diversas etapas para garantir que o projeto seja viável e atenda às necessidades dos usuários pretendidos.

A primeira etapa no processo de design do produto é identificar o problema ou necessidade que o produto irá resolver. Isso envolve a realização de pesquisas de mercado e a coleta de feedback de clientes em potencial para entender suas necessidades e preferências.

Uma vez identificado o problema ou necessidade, o próximo passo é desenvolver um conceito para o produto. Isso pode envolver esboçar ideias ou criar modelos 3D para visualizar o design.

Uma vez estabelecidas as especificações do produto, o próximo passo é criar um protótipo ou maquete do produto. Isso pode ser feito usando vários métodos, como impressão 3D, usinagem CNC ou artesanato.

Os rolos utilizados na máquina formadora de rolos são projetados com contornos e formas específicas que gradualmente dobram e moldam o material plástico à medida que ele passa. Os rolos podem ser aquecidos ou resfriados para ajudar a controlar a temperatura do plástico e atingir as propriedades desejadas do produto acabado. A configuração do rolo é ajustada com base na forma e nas dimensões específicas do produto acabado.

O princípio da seleção do material é: baseado no tipo de plástico moldado, formato do produto, precisão dimensional, aparência do produto, requisitos de qualidade e uso, tamanho do lote de produção, levando em consideração o corte, polimento, soldagem, ataque químico, deformação, resistência ao desgaste e outras propriedades do material, tendo em conta a economia e as condições de produção do molde e os métodos de processamento, para escolher diferentes tipos de aço. Existem muitos aços para moldes, e a escolha do material do molde pode ser determinada pela natureza do produto e pelo número de produtos.

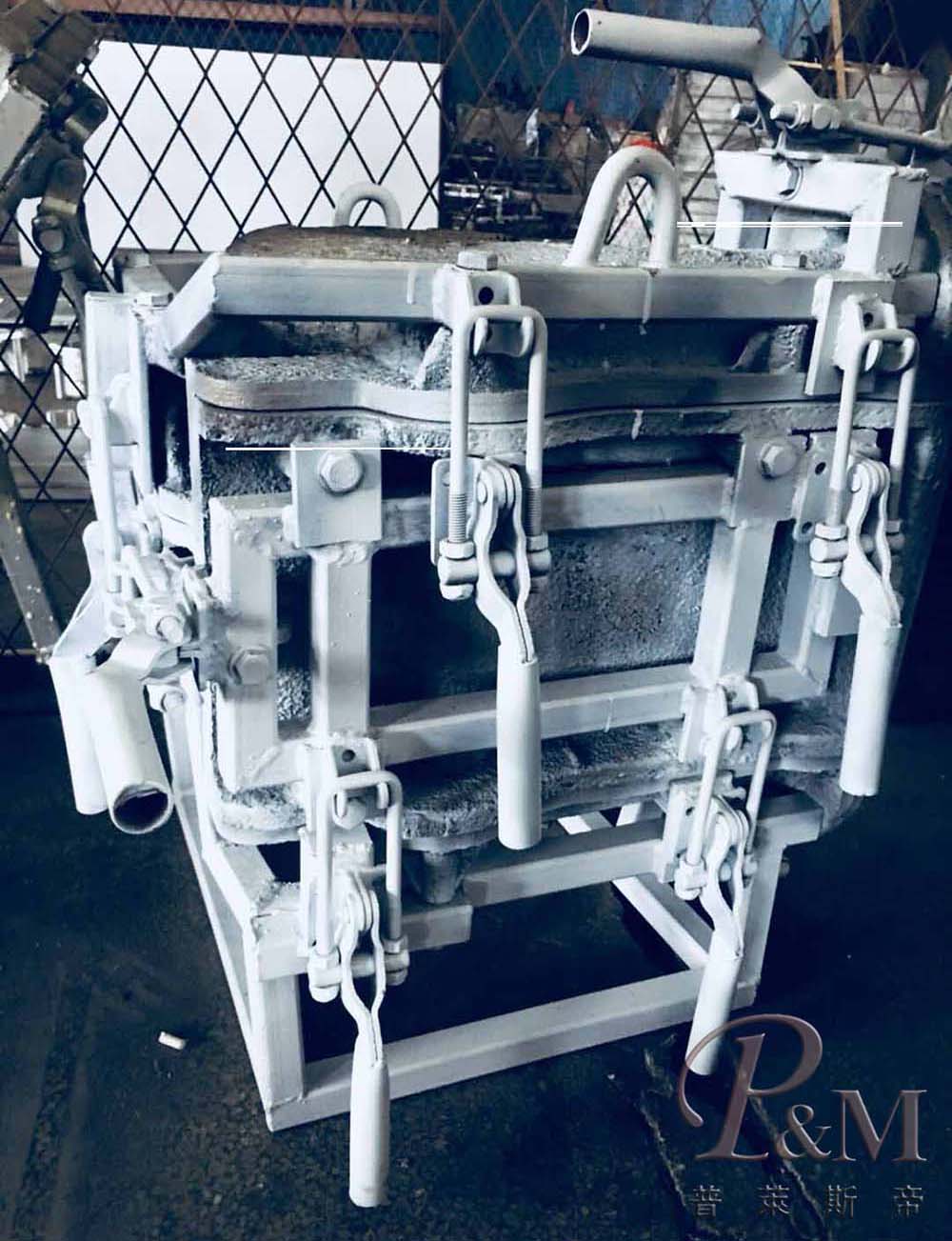

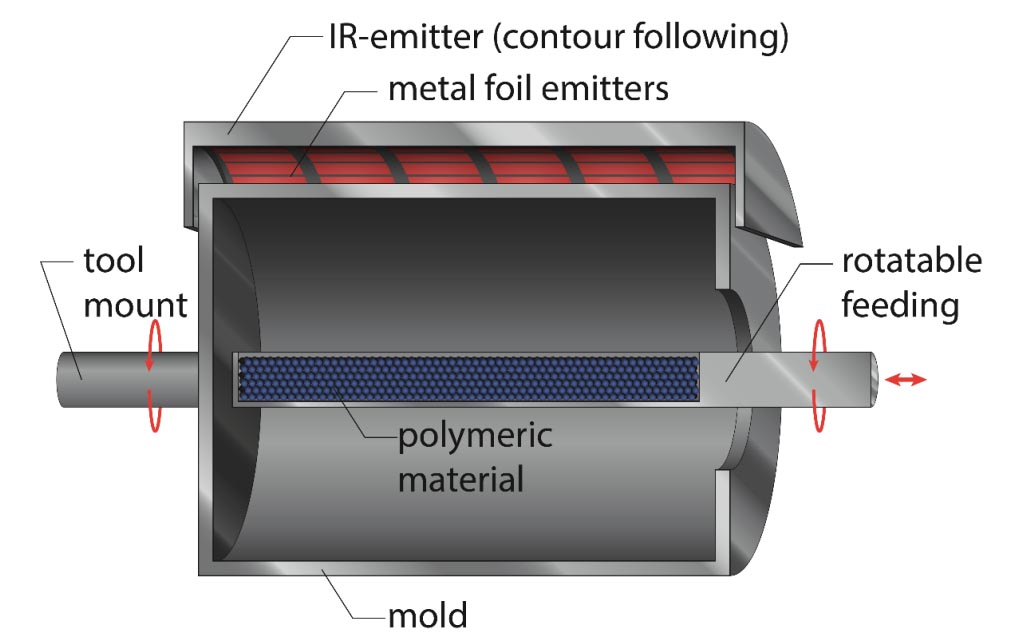

As máquinas de rotomoldagem são fabricadas em uma ampla variedade de tamanhos. Normalmente consistem em moldes, um forno, uma câmara de resfriamento e fusos de molde. Os fusos são montados em um eixo giratório, o que proporciona um revestimento uniforme do plástico dentro de cada molde. Os moldes (ou ferramentas) são fabricados em chapa de aço soldada ou fundidos. O método de fabricação geralmente é determinado pelo tamanho e complexidade da peça; as peças mais complexas provavelmente são feitas de ferramentas fundidas. Os moldes são normalmente fabricados em aço inoxidável ou alumínio. Os moldes de alumínio são geralmente muito mais espessos do que um molde de aço equivalente, pois é um metal mais macio. Esta espessura não afeta significativamente os tempos de ciclo, uma vez que a condutividade térmica do alumínio é muitas vezes maior que a do aço. Devido à necessidade de desenvolver um modelo antes da fundição, os moldes fundidos tendem a ter custos adicionais associados à fabricação do ferramental, enquanto os moldes fabricados em aço ou alumínio, principalmente quando utilizados para peças menos complexas, são menos dispendiosos. No entanto, alguns moldes contêm alumínio e aço. Isto permite espessuras variáveis nas paredes do produto. Embora esse processo não seja tão preciso quanto a moldagem por injeção, ele oferece mais opções ao projetista. A adição de alumínio ao aço proporciona maior capacidade térmica, fazendo com que o melt_flow permaneça em estado fluido por mais tempo.

Fabricação do produto rotacional

1.Formando o Plástico

À medida que o material plástico passa pelos rolos, ele é gradualmente moldado no formato desejado. Os rolos podem ser ajustados para atingir a seção transversal e a geometria desejadas do produto acabado.

2. Corte e Acabamento

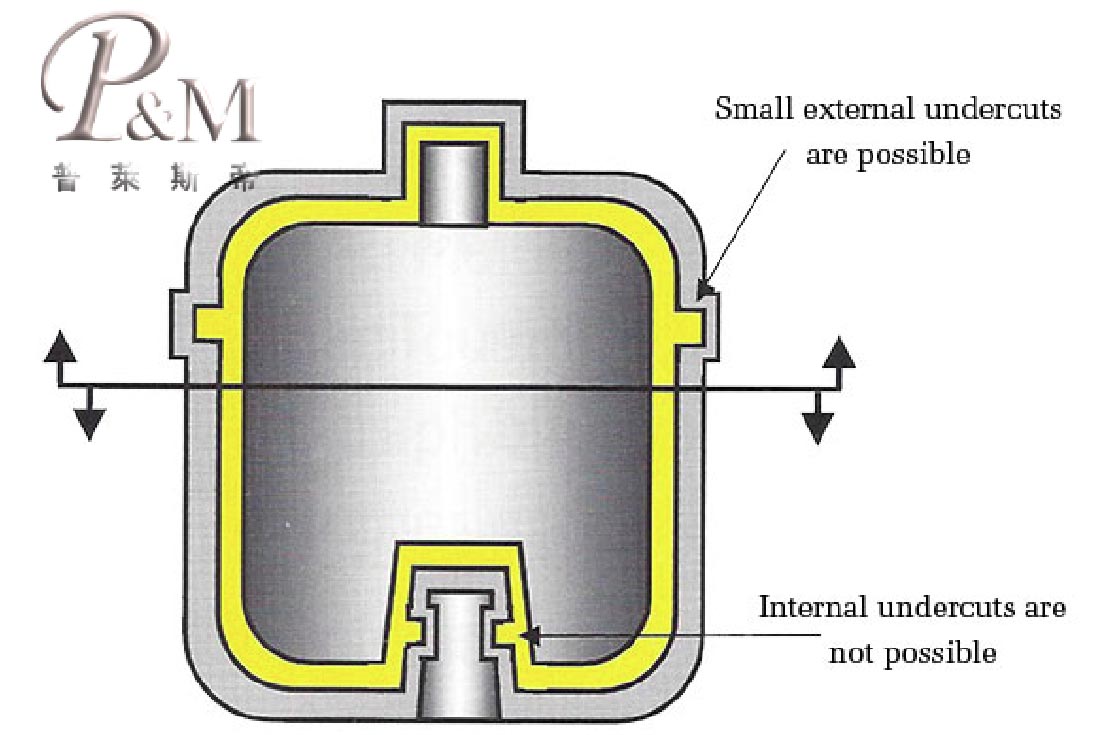

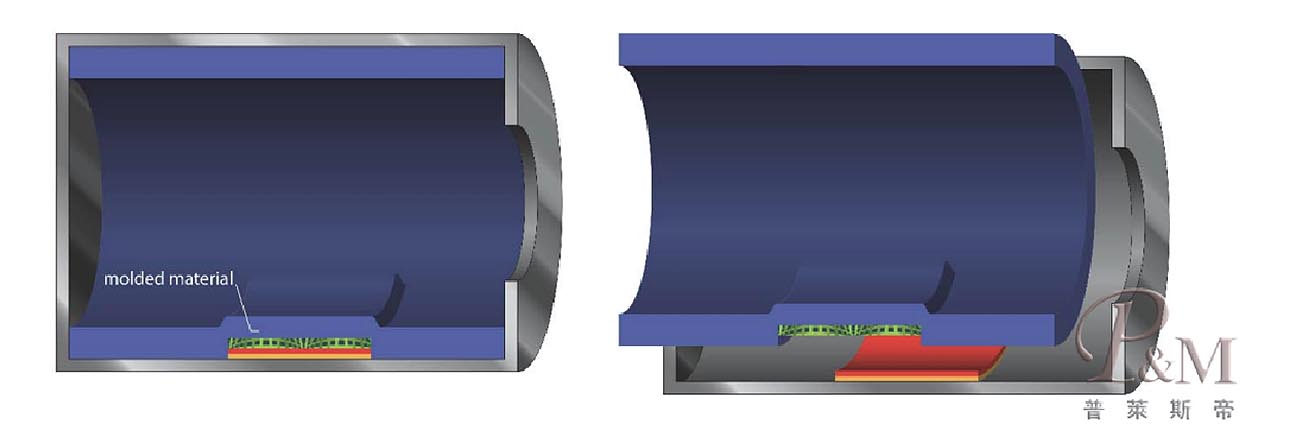

As peças que compõem o espaço do produto são chamadas de peças moldadas (ou seja, o molde como um todo) e as partes (do molde) que formam a superfície externa do produto são chamadas de cavidades (Cavidade).

Em geral, um maior número de cavidades em um molde significa que ele pode produzir mais produtos em uma única injeção, ou seja, um maior volume de produção. Porém, o custo do molde também aumentará, portanto o número de cavidades no molde deve ser racionalizado de acordo com a quantidade de produção a ser alcançada.

3.Controle de qualidade

Durante todo o processo de laminação de plástico, são realizadas verificações de controle de qualidade para garantir que o produto acabado atenda às especificações exigidas. Isso pode envolver a medição das dimensões e a inspeção do acabamento superficial do produto.

4. Embalagem e envio

Depois que o produto acabado for inspecionado e aprovado, ele é embalado e enviado ao cliente.

Através de canais de transporte baratos e estáveis, garantimos que o molde será entregue no local designado pelo cliente sem qualquer dano ou atraso.

5 Serviço pós-venda

Ningbo P&M possui uma equipe completa de vendas e serviço pós-venda.

Oferecemos garantia de molde de um ano e serviço pós-venda completo para garantir que nossos clientes possam adquirir nosso serviço de molde personalizado de forma satisfatória e sem preocupações.

Oferecemos uma gama completa de serviços de consultoria antes da compra para que nossos clientes saibam o que precisam.

Nossa filosofia de design de moldes é baseada em precisão, alta velocidade, durabilidade, estabilidade, economia de energia e operação fácil de usar, e estamos comprometidos em desenvolver muitos tipos de modelos de máquinas de moldagem por injeção de precisão. Em termos de controle de qualidade do molde, para proporcionar a melhor experiência aos usuários, insistimos na utilização de componentes de molde importados e cada etapa de montagem é testada por engenheiros com equipamentos de medição precisos para garantir que cada estrutura funcione de forma estável, suave e segura. Além disso, para lhe dar sugestões mais precisas para as suas necessidades, analisaremos as características do seu produto, o rendimento da produção e os problemas que enfrenta atualmente, avaliaremos todos os aspectos da sua situação e daremos sugestões adequadas. Se você deseja desenvolver um novo produto, mas não tem planos para construir uma linha de produção, também teremos prazer em ajudá-lo, fornecendo-lhe o conhecimento e o acesso técnico para atender às suas necessidades.

Temos um departamento profissional de comissionamento de moldes para testar os moldes. Além disso, ajudamos nossos clientes a integrar equipamentos de automação em seus moldes para garantir que todas as funções funcionem sem problemas, garantindo assim que o molde seja entregue à sua empresa pronto para começar a operar imediatamente.

Quando você encontrar problemas durante a operação do molde, nossa equipe de pós-venda online está pronta para prestar serviços de reparo. Você pode entrar em contato conosco, descrever o problema e nossos especialistas técnicos lhe darão uma solução assim que entenderem o problema.