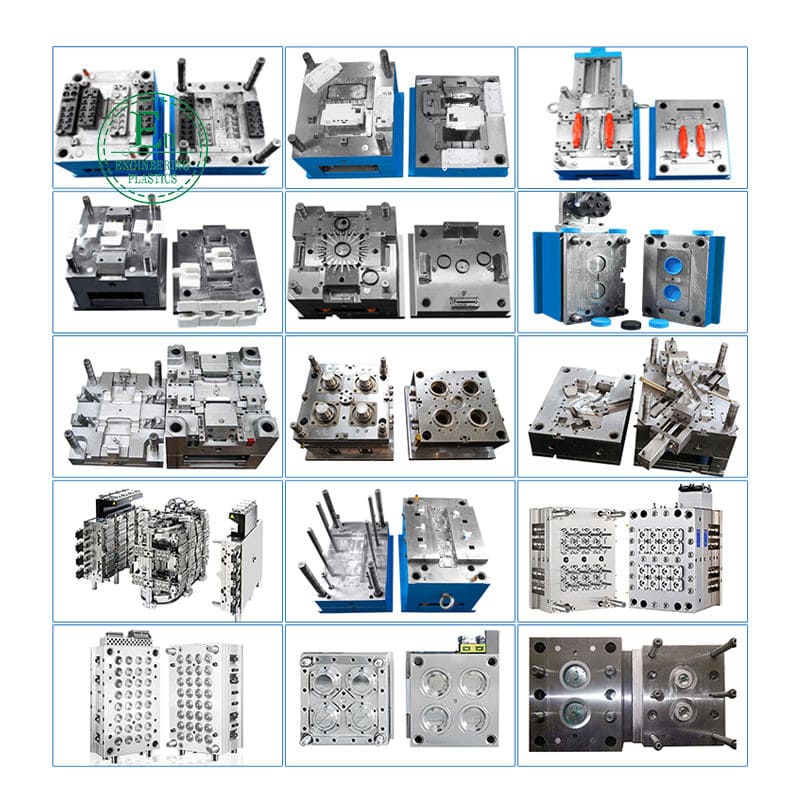

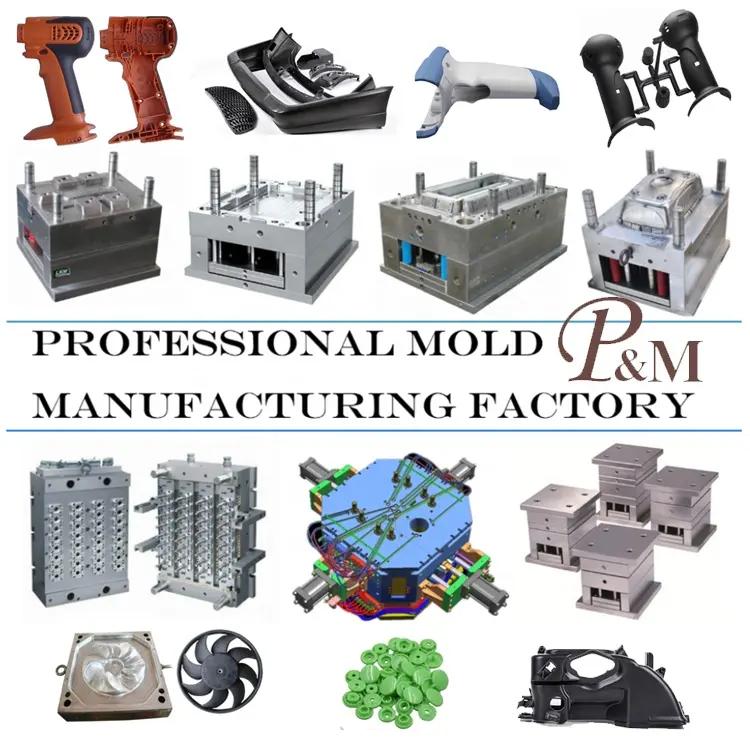

- Serviço de personalização do núcleo

- Assistência médica

- Aparelhos e instrumentos eletrônicos

- Moldes para Suprimentos Materno-Infantis

- Esportes Recreativos

- Arte em móveis domésticos

- Acessórios automotivos

- Transporte e Armazenagem

- Luminárias

- Equipamento de construção

- Produto de embalagem

- Educacional e Laboratórios

- Acessórios para bagagem e roupas

- Produtos de cuidado e limpeza

- Agricultura e Silvicultura

- Equipamento Mecânico

- Suprimentos para animais de estimação

- Utensílios de cozinha

Ferramentas plásticas de tolerância fina

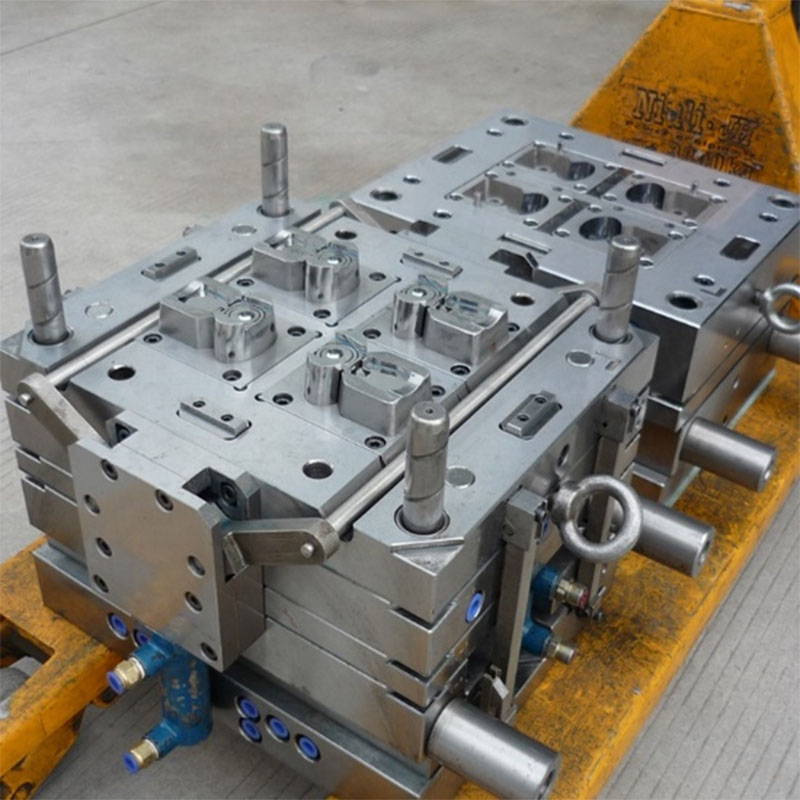

tem 15 anos de tecnologia de fabricação de moldes para moldes de injeção ABS personalizados. Possuímos certificados ISO 9001. Oferecemos serviço profissional de moldes personalizados e somos fabricantes profissionais de moldes de plástico. Temos experiência suficiente na seleção de matérias-primas de produtos e seleção de materiais de moldes. Conhecemos bem as propriedades de vários materiais e as vantagens e desvantagens do projeto de moldes. Recomendaremos materiais adequados e conselhos de design profissional para nossos clientes.

Enviar consulta

Somos especializados na criação de ferramentas plásticas de tolerância fina, projetadas para montagens exigentes. Nossa vantagem é a experiência em controle dimensional, com foco na minimização da variação de contração e no gerenciamento do acúmulo de tolerâncias em todas as cavidades. Os moldes de injeção usam aço de alta qualidade com tratamento especial para manter a integridade sob alta pressão. A Tecnologia Avançada garante um sistema de canal altamente balanceado para um fluxo uniforme do fundido. Nossos rigorosos protocolos de garantia de qualidade garantem que o resultado de nossas ferramentas plásticas de tolerância fina atenda às especificações mais rigorosas exigidas pelos setores aeroespacial e de produtos de consumo complexos, levando a um ajuste superior do produto e alta eficiência.

1. Estruturas de molde personalizadas: adaptadas às características de moldagem do ABS

Propriedades equilibradas do ABS (bom fluxo, encolhimento moderado, alta rigidez)

Nossas estruturas de molde personalizadas atendem a estas necessidades:

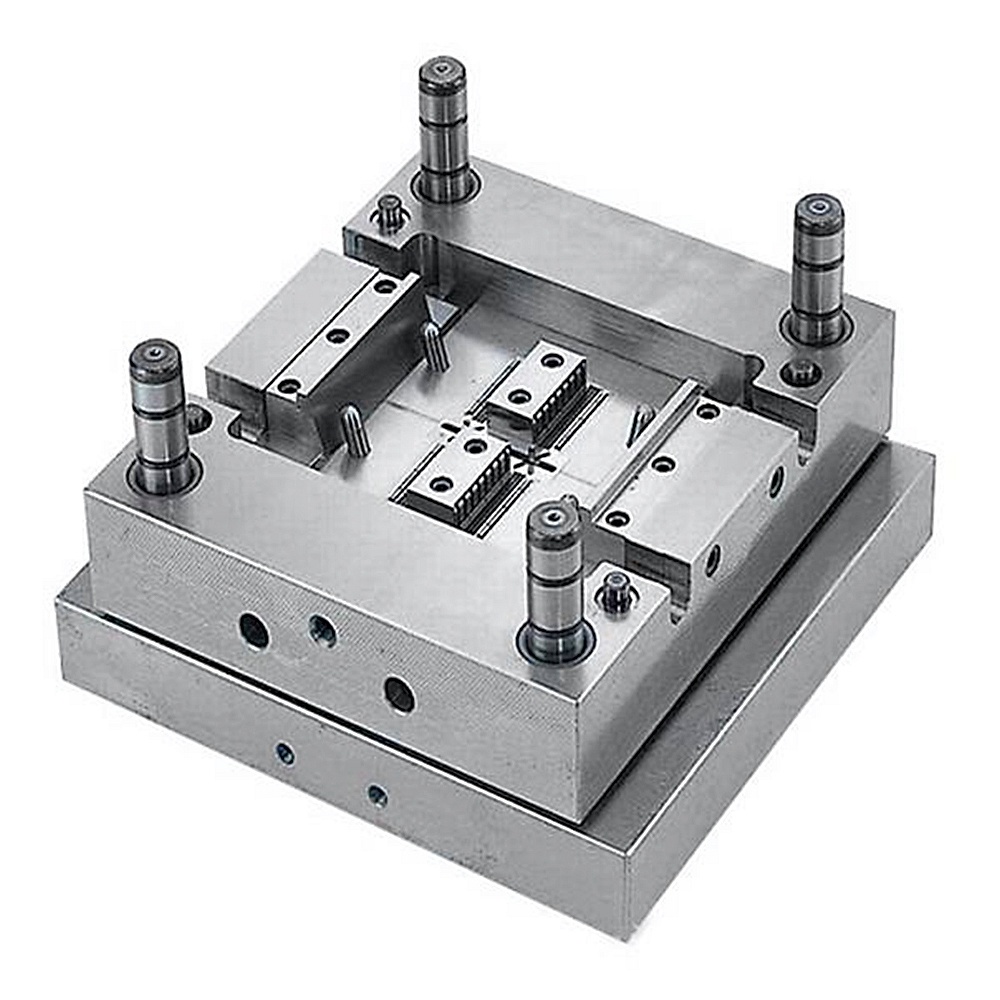

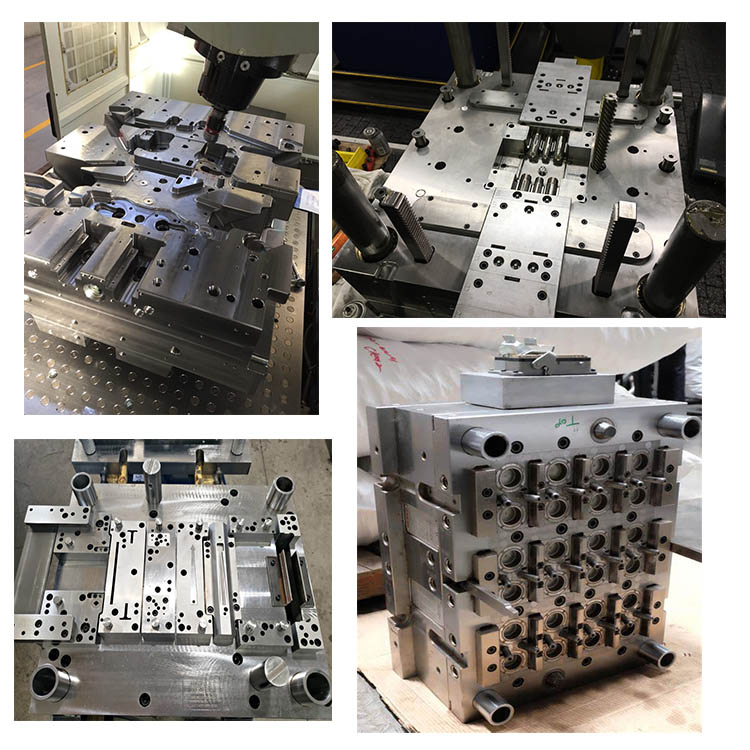

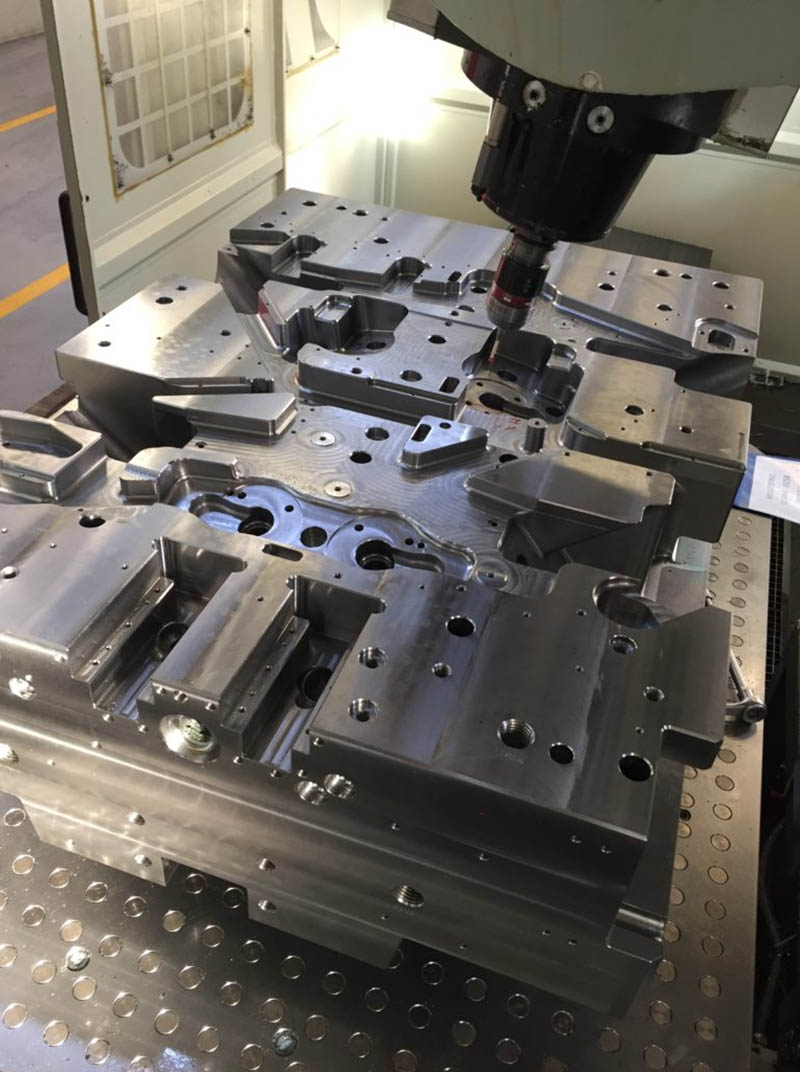

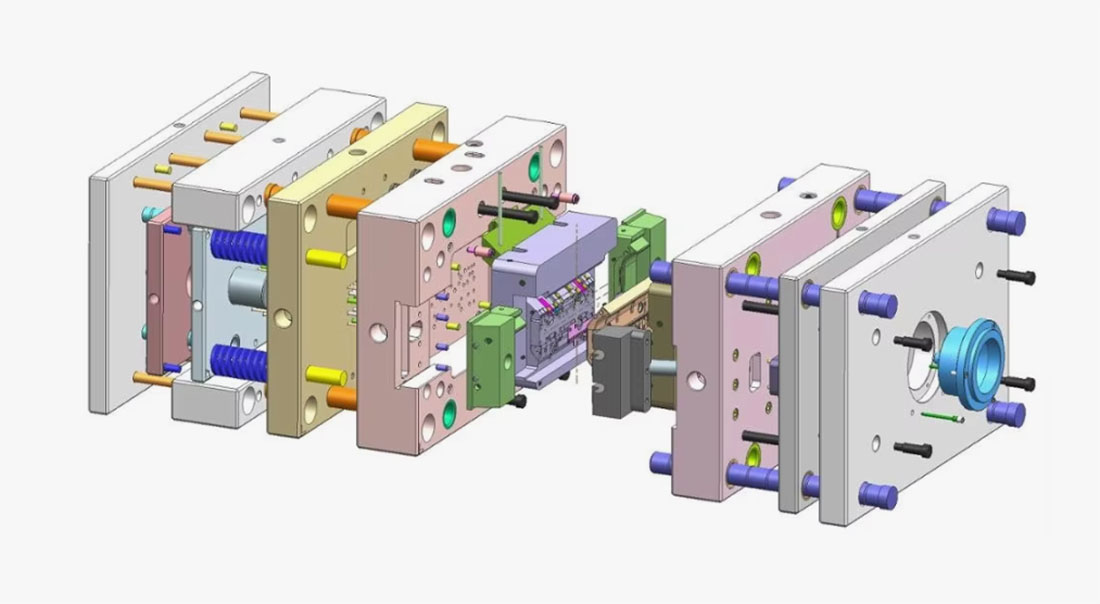

Cavidade e Núcleo: Usinados por meio de usinagem CNC de alta precisão (tolerância tão estreita quanto ±0,02 mm) para aproveitar a excelente reprodução de detalhes do ABS. Os recursos incluem:

Acabamentos de superfície lisos (Ra ≤0,4μm) para replicar peças ABS de alto brilho ou texturizadas (por exemplo, caixas de telefone, painéis de eletrodomésticos).

Projeto de nervuras de reforço (espessura 1/3–1/2 da parede base, espaçado 2–3× altura da parede) para evitar marcas de afundamento – crítico para o encolhimento moderado do ABS (1,5–2,5%).

Ângulos de inclinação (1–3° para superfícies verticais) para garantir fácil desmoldagem, pois a rigidez do ABS pode causar aderência se os ângulos forem insuficientes.

Sistema de Gating: Otimizado para o comportamento de fluxo do ABS (viscosidade média de fusão). As opções incluem:

Portas de borda (para peças pequenas e médias, por exemplo, conectores eletrônicos) para minimizar linhas de solda – o componente butadieno do ABS pode enfraquecer as soldas se os caminhos do fluxo forem irregulares.

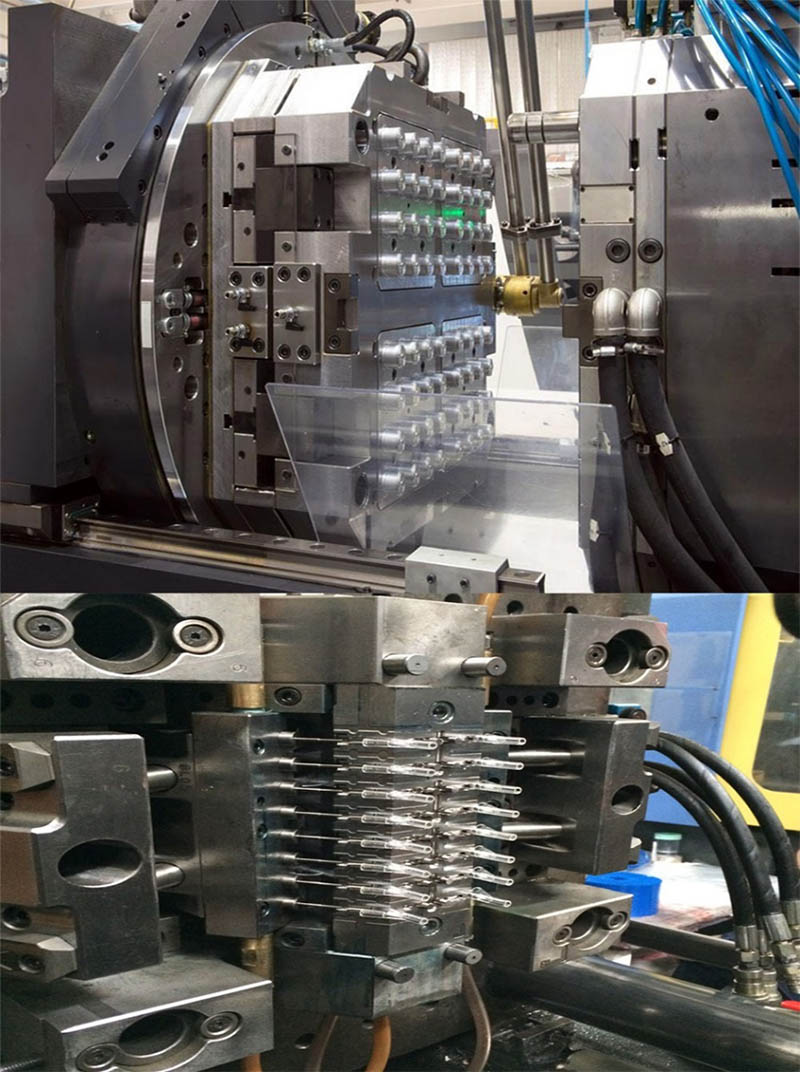

Sistemas de câmara quente (para peças grandes ou com múltiplas cavidades, por exemplo, acabamentos internos de automóveis) para manter uma temperatura de fusão consistente, reduzindo o desperdício de material em 15–20% e garantindo uma densidade uniforme das peças.

Sistema de resfriamento: Projetado para controlar a taxa de resfriamento do ABS (crítico para estabilidade dimensional). Principais recursos:

Canais de resfriamento uniformes (espaçados de 8 a 12 mm) para evitar encolhimento desigual - evitam empenamento em grandes peças de ABS (por exemplo, painéis traseiros de TV).

Resfriamento direcionado para áreas espessadas (por exemplo, estruturas salientes) para reduzir o tempo de ciclo em 25–30% – a condutividade térmica do ABS (0,19 W/m·K) requer dissipação de calor eficiente para evitar resfriamento prolongado.

Sistema de ejeção: Calibrado para rigidez do ABS para evitar danos às peças:

Pinos ejetores (dispostos em áreas não visíveis) com pontas arredondadas para evitar marcas na superfície dura do ABS.

Placas decapantes (para peças planas grandes) para distribuir uniformemente a força de ejeção - evitam rachaduras em componentes ABS rígidos.

2. Variantes de materiais ABS e suas aplicações

O ABS está disponível em classes modificadas para atender necessidades específicas – selecionamos a variante ABS correta com base na função e no ambiente do seu componente:

ABS de uso geral (GP-ABS): Ideal para bens de consumo (por exemplo, peças de brinquedos, caixas de eletrodomésticos). Oferece resistência ao impacto equilibrada (10–15 kJ/m²), rigidez (Shore D 75–80) e economia – adequado para aplicações de tensão baixa a média.

ABS de alto impacto (HI-ABS): Usado para peças duráveis (por exemplo, carcaças de laptops, cabos de ferramentas). Modificado com butadieno extra para aumentar a resistência ao impacto (20–30 kJ/m²) — resiste a quedas e choques sem quebrar, ideal para dispositivos portáteis.

ABS retardador de chamas (FR-ABS): Perfeito para componentes eletrônicos (por exemplo, gabinetes de PCB, gabinetes de fontes de alimentação). Atende aos padrões UL94 V-0 – evita a propagação de chamas em aplicações elétricas, mantendo a integridade estrutural em altas temperaturas (até 100°C).

ABS preenchido com vidro (GF-ABS, 10–30% GF): Ótimo para peças estruturais (por exemplo, suportes internos de automóveis, componentes de máquinas industriais). Reforçado com fibra de vidro para aumentar a resistência à tração (até 60 MPa) e reduzir o encolhimento (1,0–1,5%) - adequado para peças ABS de suporte de carga que exigem precisão dimensional.

ABS de alto brilho: Adequado para peças estéticas (por exemplo, embalagens de cosméticos, painéis de dispositivos de áudio). Apresenta um acabamento superficial polido (sem necessidade de pós-processamento) – aproveita a capacidade do ABS de reter alto brilho, ideal para bens de consumo onde a aparência é crítica.

3. Processo de moldagem por injeção ABS: otimizado para desempenho

Nosso processo de injeção é ajustado para maximizar as propriedades do ABS, com vantagens importantes:

Precisão e consistência:

Controle de temperatura de fusão (220–260°C) para garantir que o ABS flua uniformemente – evitando resíduos frios ou marcas de queimadura.

A pressão de injeção (70–100 MPa) calibrada para a viscosidade do ABS – garante o preenchimento completo da cavidade sem estresse excessivo (o que pode causar empenamento da peça).

Controle de tolerância dimensional (±0,03 mm para peças pequenas) por meio de máquinas acionadas por servo—crítico para componentes ABS que exigem ajustes justos (por exemplo, conectores eletrônicos).

Qualidade de superfície:

Polimento da cavidade do molde (Ra ≤0,2μm para peças de alto brilho) para eliminar defeitos – a excelente reprodução da superfície do ABS garante que não haja manchas visíveis.

Redução da linha de solda (por meio da colocação do portão e otimização da temperatura de fusão) — melhora a resistência e a aparência das peças ABS com geometrias complexas.

Eficiência:

Otimização do tempo de ciclo (20 a 40 segundos por peça) por meio de resfriamento direcionado – equilibra a velocidade de produção com os requisitos de resfriamento do ABS.

Moldes com múltiplas cavidades (8–32 cavidades para peças pequenas, por exemplo, botões) para aumentar a produção – o bom fluxo do ABS suporta enchimento uniforme em múltiplas cavidades, com produção diária de até 50.000 peças para projetos padrão.

Custo-benefício:

Os sistemas de câmara quente reduzem o desperdício de material (15–20%) — minimizam o desperdício de câmaras frias, reduzindo os custos por unidade de peças ABS de alto volume.

A moldagem integrada de recursos (por exemplo, nervuras, saliências) elimina o pós-processamento – reduz os custos de mão de obra e garante qualidade consistente.

4. Nossos serviços: além dos moldes - componentes e montagem ABS

Fornecemos soluções ponta a ponta para produção de ABS, adaptadas às suas necessidades:

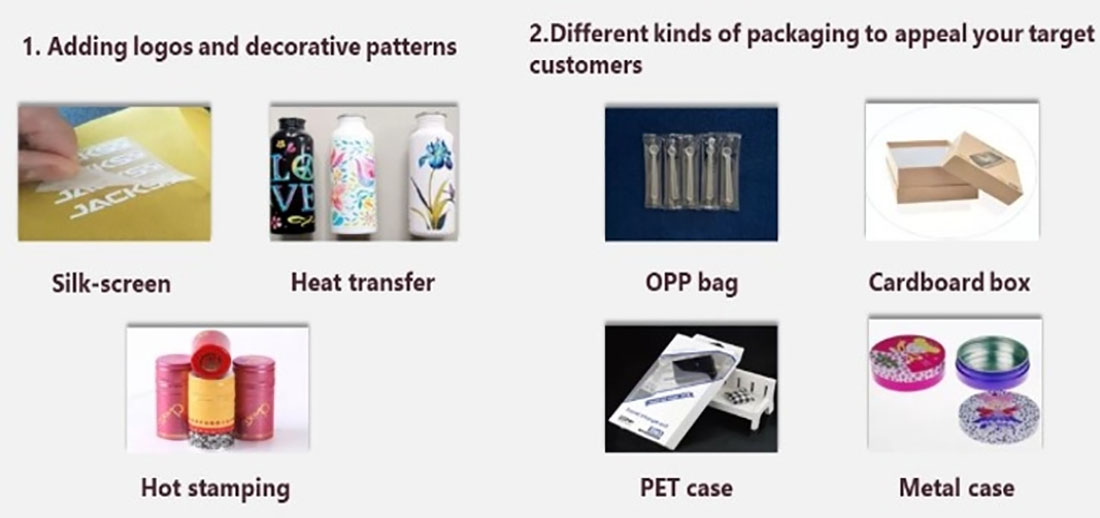

Fabricação de componentes ABS: Produza peças ABS personalizadas em tamanhos (5 × 5 mm a 500 × 300 mm), formatos (geometrias complexas, paredes finas até 0,8 mm) e acabamentos (brilhante, fosco, texturizado). Suporta correspondência de cores (códigos RAL/Pantone) e pós-processamento (pintura, galvanização, impressão) para aprimorar o apelo estético do ABS.

Montagem de valor agregado: Serviços de montagem opcionais para subconjuntos ABS, como fixação de inserções metálicas (para maior resistência), colagem de peças ABS com adesivos ou integração de componentes não ABS (por exemplo, juntas de borracha, módulos eletrônicos). Fornece subconjuntos prontos para integração, economizando seu tempo de produção.

Suporte de design personalizado: oferece design de molde 3D e prototipagem ABS (via usinagem CNC ou moldagem por injeção). Produzimos de 10 a 50 peças de protótipo em 3 a 5 dias para testar o desempenho do ABS (resistência ao impacto, ajuste) e otimizar o projeto do molde antes da produção em massa.

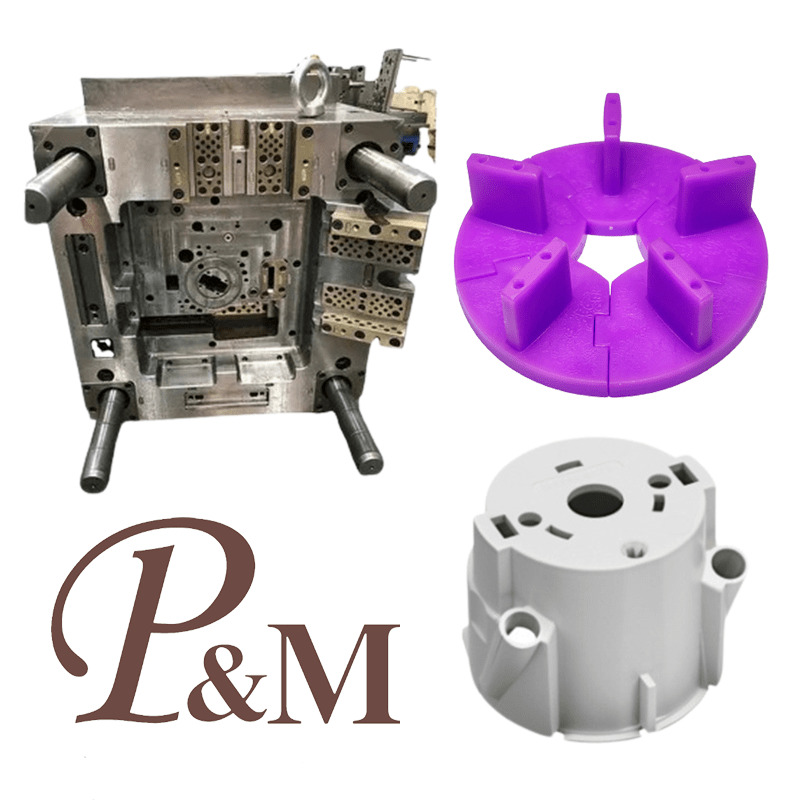

Somos fabricantes de moldes de plástico e podemos fornecer serviços de moldes personalizados, podemos fazer moldes de injeção, moldes de sopro, moldes rotacionais e moldes de fundição sob pressão.

Para moldes de injeção personalizados, podemos fornecer serviços profissionais de moldagem por injeção personalizados. Normalmente, a fabricação de moldes de injeção de plástico As moldagens são fabricadas usando tecnologia de moldagem por injeção. Os materiais do molde para moldes de injeção podem ser escolhidos entre P20, 718, S136, H13 e assim por diante. O material do molde reflete a vida útil do molde e os requisitos de material do produto.

Para peças que requerem produção de moldagem por sopro, também podemos fornecer serviços profissionais de moldagem por sopro personalizados.

|

Nome do produto |

Molde de plástico ABS

|

|

Por favor, forneça |

2D, 3D, amostras ou o tamanho de as imagens multi-ângulo |

|

Hora do Molde |

20-35 dias |

|

Hora do produto |

7 a 15 dias |

|

Precisão do molde |

+/-0,01mm |

|

Vida do molde |

50-100 milhões de fotos |

|

Processo de produção |

Desenhos de auditoria - análise de fluxo de molde - validação de projeto - Materiais personalizados - processamento de moldes - processamento de núcleos - usinagem de eletrodos - Sistema Runner processamento - processamento e aquisição de peças - aceitação de usinagem - cavidade processo de tratamento de superfície - modo complexo Matriz - Todo o revestimento da superfície do molde - Placa de montagem - amostra do molde - teste de amostra - envio amostras |

|

Cavidade do molde |

Uma cavidade, múltiplas cavidades ou a mesma produtos diferentes podem ser feitos juntos |

|

Material do molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredor |

Câmara quente e câmara fria |

|

Material base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Terminar |

Pitting a palavra, acabamento espelhado, superfície fosca, estrias |

|

Padrão |

HASCO, DME ou dependente de |

|

Tecnologia principal |

Fresagem, retificação, CNC, EDM, fio corte, escultura, EDM, tornos, acabamento superficial, etc. |

|

Programas |

CAD, PRO-E, UG Tempo de design: 1-3 dias (circunstâncias normais) |

|

Material do produto |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, QUADRIS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Sistema de qualidade |

ISO9001:2008 |

|

Estabeleça um horário |

20 dias |

|

Equipamento |

CNC, EDM, corte Máquina, máquinas de plástico, etc. molde de mala de plástico zhe jiang |

Fabricação de moldes de injeção de plástico Fabricação de moldes de injeção

1. Comunicamos o design do produto de acordo com amostras/desenhos e suas necessidades.

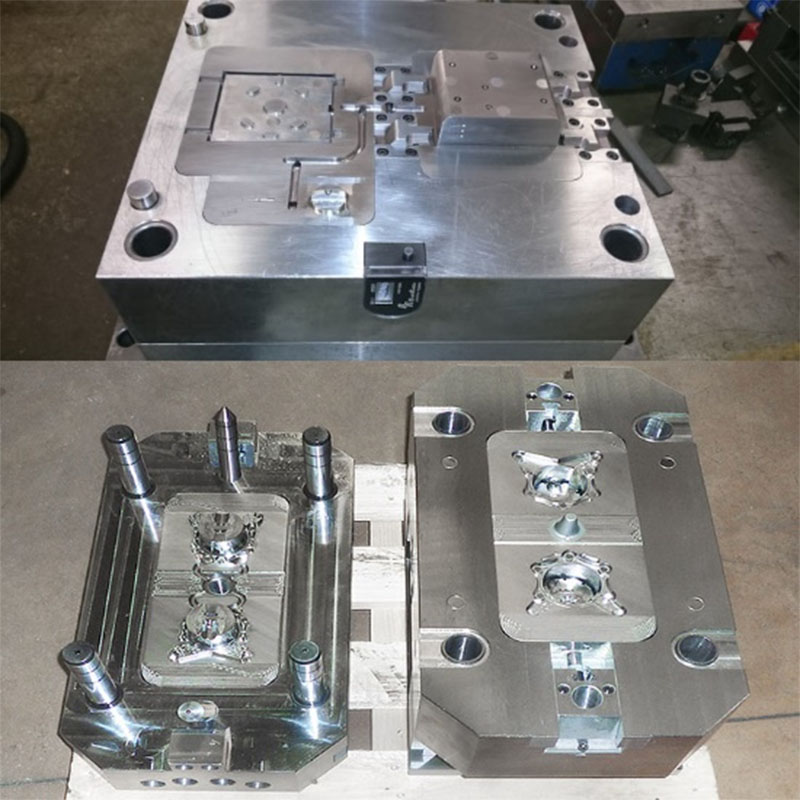

2. Após a confirmação do design do produto, realizamos o projeto do molde, fornecemos todos os tipos de moldes de injeção, moldes de sopro, moldes de silicone, serviços de moldes de fundição sob pressão.

3. Aquisição de materiais, corte de aço e ferramentas básicas de molde.

4. Montagem do molde

5. Inspeção de moldes, rastreamento e controle do processamento de moldes.

6. Informaremos a data do teste do molde e enviaremos o relatório de inspeção da amostra e os parâmetros de injeção junto com a amostra.

7.Suas instruções e confirmação de envio.

8.Prepare o molde antes de embalar.

Especificação de moldagem de fabricação de moldes de injeção de plástico

1. Fabricante profissional, design, molde de injeção de produção e controle de qualidade do molde de estampagem

2. rica experiência em exportação de molde de injeção de plástico e molde de estampagem

3. Preço razoável do molde de design

4. Cavidades: cavidade única ou conforme suas necessidades

5. Tratamento: Pré-tratamento S45C>25Hrc e nitretação

6. Aço do molde: Cavidade, núcleo e corrediça: P20, 2738,2136 Moldbase disponível: LKM disponível

7. Padrão: DEM, HUSKY, disponível

8. Câmara quente: de acordo com sua demanda

9. Tempo de vida: >300 mil vezes

10. Pacote: Caixa de madeira compensada, tinta antiferrugem

Projeto do molde:

Informações que você precisa nos fornecer

1. Se você possui desenhos, desenhos 2D, desenhos 3D (de preferência em formato STEP).

2. Se não houver desenhos, você precisará fornecer informações específicas sobre comprimento, largura, altura e peso. (É melhor nos enviar amostras)

3. Caso o molde seja enviado para o seu país, ou deixe o molde em nossa fábrica e nós o ajudaremos a produzir o produto.

4. Requisitos de material do molde, requisitos de número de cavidade (você pode nos informar sobre o tamanho de sua máquina de moldagem por injeção)

5. Requisitos de material do produto e quantidade do produto. (Você pode nos contar sobre o uso do produto e podemos dar sugestões)

Processo de transação:

Teste de molde:

Assim que o molde estiver completo, faço um teste de molde. Geralmente leva cerca de 3 a 5 dias para ser concluído. Precisamos montar o molde, ajustar os dados de pressão da máquina e testar a produção. Precisamos verificar se há problemas durante a produção normal do molde e fazer modificações.

Embalagem do produto

Embalagem de acordo com suas necessidades

1.Por via aérea, leva de 3 a 7 dias para entrega. As mercadorias podem ser enviadas por DHL, Fedex, UPS.

2.Por mar, o prazo de entrega é baseado no seu porto.

Para países do sudeste asiático leva cerca de 5 a 12 dias

Para países do Oriente Médio leva cerca de 18 a 25 dias

Para países europeus leva cerca de 20-28 dias

Para países americanos leva cerca de 28 a 35 dias

Para a Austrália leva cerca de 10-15 dias

Para os países africanos leva cerca de 30-35 dias.

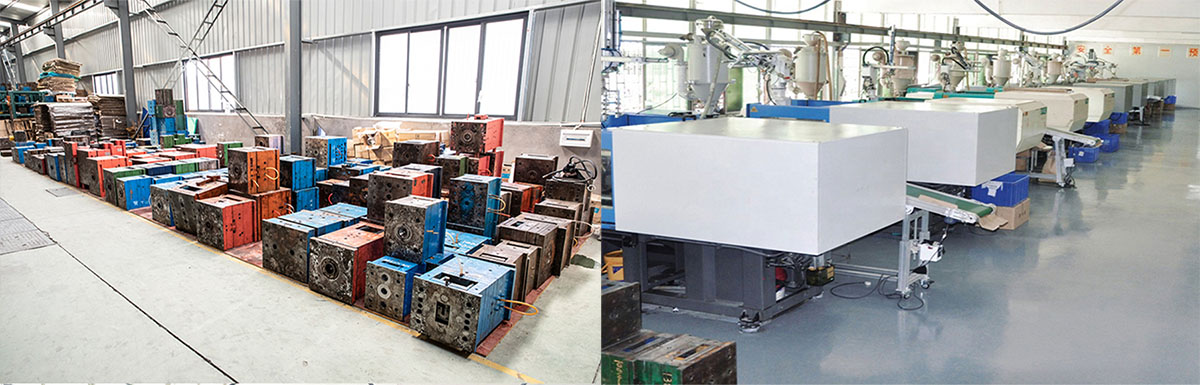

Fábrica

Vídeo-1: (Vídeo de fábrica)

Vídeo-2: (Moldagem por Injeção)

Vídeo-3: (Moldagem por sopro)

Vídeo-4: (Moldagem por sopro)

Vídeo-5: (Moldagem por rolo)

A satisfação do cliente é o nosso objetivo mais importante. Apostamos na comunicação e cooperação com os nossos clientes, estando sempre atentos às suas necessidades e proporcionando uma resposta rápida e um atendimento de qualidade. Nossa fábrica de moldes para produção de injeção está comprometida em estabelecer relacionamentos de longo prazo e garantir que nossos clientes recebam o melhor serviço pós-venda durante a compra e uso de nossos produtos, e com certeza faremos o nosso melhor para resolver quaisquer problemas de nossos clientes.

Perguntas frequentes

1. Quem somos nós?

Estamos sediados em Zhejiang, China, a partir de 2014, vendemos para a América do Norte (30,00%), Sul da Europa (10,00%), Norte.

Europa (10,00%), América Central (10,00%), Europa Ocidental (10,00%), Oriente Médio (10,00%), Europa Oriental (10,00%), América do Sul (10,00%). Há um total de cerca de 51 a 100 pessoas em nosso escritório.

2. Como podemos garantir qualidade?

Sempre uma amostra de pré-produção antes da produção em massa;

Sempre inspeção final antes do envio.

3. O que você pode comprar de nós?

Molde, produto plástico, produto metálico, produto odontológico, usinagem CNC.

4. Por que você deveria comprar de nós e não de outros fornecedores?

Ningbo P&M Plastic Metal Product Co., Ltd. Nós fazemos principalmente todos os tipos de design 3D, impressão 3D e ferramentas e produtos para moldes de metal plástico. Temos nosso próprio engenheiro e fábrica. Fornecimento completo: design 3D - impressão 3D - fabricação de moldes - injeção de plástico.

5. Que serviços podemos oferecer?

Termos de entrega aceitos: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Moeda de pagamento aceita:USD,EUR;

Tipo de pagamento aceito: T/T, L/C, PayPal, Western Union, Custódia;

Idioma falado:Inglês,Chinês,Espanhol,Francês,Russo.

6. Quais são as características do seu serviço?

1. Sua pergunta relacionada aos nossos produtos ou preços será respondida dentro de 24 horas.

2. Equipes bem treinadas e experientes para responder a todas as suas dúvidas em inglês fluente.

3. Oferecer suporte para solucionar o problema no período de inscrição ou venda.

4. Preços competitivos baseados na mesma qualidade.

5. Garantir a qualidade das amostras igual à qualidade da produção em massa.