- Serviço de personalização do núcleo

- Assistência médica

- Aparelhos e instrumentos eletrônicos

- Moldes para Suprimentos Materno-Infantis

- Esportes Recreativos

- Arte em móveis domésticos

- Acessórios automotivos

- Transporte e Armazenagem

- Luminárias

- Equipamento de construção

- Produto de embalagem

- Educacional e Laboratórios

- Acessórios para bagagem e roupas

- Produtos de cuidado e limpeza

- Agricultura e Silvicultura

- Equipamento Mecânico

- Suprimentos para animais de estimação

- Utensílios de cozinha

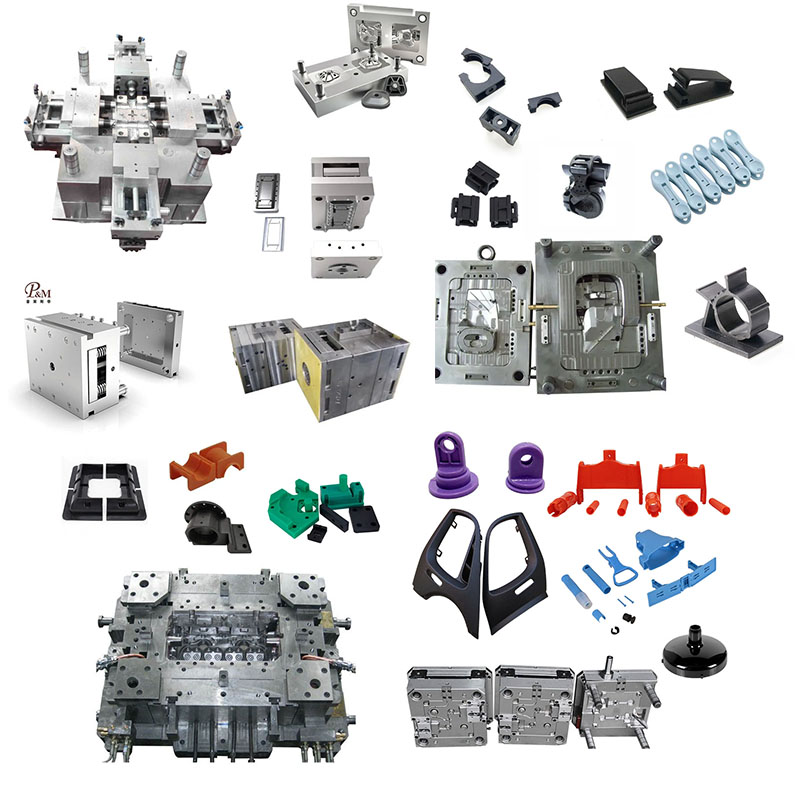

China Moldagem personalizada Fabricante, fornecedor, fábrica

A moldagem personalizada inclui: moldagem por injeção, moldagem por sopro, fundição de matriz e moldagem rotacional. Temos 17 anos de experiência nessas tecnologias de moldagem.

Moldagem por injeção

A moldagem por injeção é um processo de fabricação que injeta plástico fundido na cavidade do molde e forma um produto após o resfriamento e a solidificação. Seu princípio de núcleo é usar o parafuso ou o êmbolo da máquina de moldagem por injeção para aquecer o material prático plástico em um estado fundido e, em seguida, injetar -o no molde fechado em alta pressão para finalmente obter uma parte plástica que é consistente com a estrutura do molde.

1. Fluxo de processo

Fechamento do molde: o molde está fechado para formar uma cavidade fechada.

Injeção: O plástico fundido é injetado no molde em alta velocidade através do bico.

Retenção da pressão: a pressão contínua é aplicada para compensar o encolhimento do material e garantir que a forma esteja completa.

Resfriamento: o produto é resfriado e moldado no molde, e o tempo depende das propriedades do material e da espessura da parede.

Abertura do molde e remoção de peças: o molde é aberto e o mecanismo do ejetor empurra o produto acabado para fora

2. Principais áreas de aplicação

Equipamento médico: Produção de peças de alta precisão, como caixas de microscópio, recipientes médicos, etc., que devem atender aos requisitos de resistência à esterilidade e corrosão.

Eletrônica de consumo: Fabricação de peças de precisão, como estojos de celulares e conectores.

Indústria automotiva: painéis de instrumentos, acabamentos interiores, etc., focando no equilíbrio entre leve e força.

Indústria de embalagens: produção de produtos de grande volume, como tampas de garrafa e contêineres de paredes finas

3. Recursos técnicos

Máquina de moldagem por injeção hidráulica:

Vantagens: baixo custo e adaptabilidade a grandes requisitos de tonelagem.

Fraquezas: alto consumo de energia (representando mais de 60% do consumo total de energia do equipamento) e precisão limitada (± 0,1 mm) 1.

Máquina de moldagem de injeção totalmente elétrica:

Vantagens: economia de energia de 30%a 60%, precisão de ± 0,02 mm e suporte para operação síncrona de várias ações.

Desafios: os componentes principais (como parafusos japoneses) são importados e têm altos custos de manutenção

Moldagem de sopro:

A moldagem por sopro é um processo que usa ar comprimido para soprar o parison plástico fundido para ajustar a cavidade do molde e obtém um produto oco após o resfriamento e a modelagem. É amplamente utilizado em recipientes de embalagem, peças industriais, equipamentos médicos e outros campos.

1. Princípio básico

Matérias -primas plásticas (como PE, PP, PVC, etc.) são derretidas por aquecimento para formar um parison tubular ou pré -fabricado.

O parono de alta temperatura é colocado no molde e o ar comprimido é injetado para expandi-lo para ajustar a parede interna do molde. Após o resfriamento e a modelagem, é desmembrado.

2. Fluxo de processo típico

Moldagem por sopro de extrusão: Extrusora derrete plástico → Extrude Parison tubular → aperto de molde → sopro → resfriamento → Demolding. Adequado para recipientes grandes (como tambores de óleo, tanques de armazenamento).

Moldagem por sopro de injeção: Moldes de moldagem por injeção Moldes de parison pré -fabricados → Transferência para moldagem por sopro → sopro → resfriamento → Demolding. Adequado para pequenos produtos de alta precisão (como garrafas de remédios, garrafas de cosméticos).

Moldagem por sopro esticada: o alongamento axial da pré -forma antes da inflação (como moldagem por sopro de alongamento de injeção) pode melhorar a força e a transparência do material e é comumente usado na produção de garrafas de animais de estimação

3. Estrutura do molde

Projeto de superfície de separação: Geralmente, a separação é realizada ao longo do plano com o contorno máximo do produto. Produtos complexos podem usar moldes multi-petal ou despedida de superfície curva para garantir a demolição suave.

Abertura da prancha e ranhura do material residual: Quando o molde é fechado, a pré -forma precisa ser apertada e o material residual precisa ser acomodado. O ângulo de incisão e a largura afetam a vedação e a força da costura. Geralmente é projetado como uma estrutura de lâmina de 30 ° ~ 60 °.

Sistema de resfriamento: Os canais de água de resfriamento uniformemente distribuídos podem reduzir o ciclo de moldagem e impedir o encolhimento desigual do produto. Liga de cobre ou inserções de cobre de berílio são frequentemente usadas para melhorar a eficiência de resfriamento

Morrer de elenco

A fundição de matriz é um processo de fundição que injeta metal fundido em uma cavidade de molde de precisão sob alta pressão e forma peças de metal de alta precisão através de resfriamento rápido

1. Princípio central:

ENCOLAMENTO DE INTERRUPTURA: O metal fundido é preenchido em alta velocidade sob uma pressão de 50-150MPa (a taxa de fluxo pode atingir 30-60m/s) para garantir a moldagem completa de estruturas complexas.

Resfriamento rápido: a temperatura do molde é controlada em 150-300 ℃ para obter a solidificação microssegundo do metal fundido e reduzir o grão grossa

2. Design de molde e fabricação

Seleção de material: é usada a aço de aço da liga de trabalho quente ou 718h, e a dureza deve atingir o HRC45-501.

Projeto estrutural: inclui canais de água de resfriamento de vários estágios (diâmetro de 6 a 12 mm) e sistema de escape a vácuo (grau de vácuo ≤50kpa).

Tecnologia de processamento: combinação de usinagem CNC de 5 eixos (precisão ± 0,01 mm) e EDM (rugosidade da superfície Ra≤0,8μm

3. Seleção de material: liga de magnésio de liga de alumínio (ADC12) liga de zinco (AZ91D) (Zamak)

4. Tipo de máquina de fundição de matriz:

Máquina de fundição de matriz de câmara fria: Adequado para liga de alumínio/liga de magnésio (força de fixação 400-4000 toneladas)

Máquina de matar de câmara quente: especializada em liga de zinco/estanho (eficiência de produção até 3000 vezes/turno)

Moldagem rotacional

A moldagem rotacional é um processo que usa a rotação e o aquecimento do molde para fazer com que as matérias -primas plásticas aderem uniformemente e formem uma forma. É usado principalmente para produzir produtos plásticos ocos, grandes ou complexos. Seus processos principais incluem:

Rotação do molde: o molde gira ao longo de dois eixos verticais (revolução + rotação) para garantir que as matérias -primas sejam distribuídas uniformemente.

Cura de fusão a quente: aqueça para derreter o pó ou plástico líquido e formar um produto homogêneo após o resfriamento

Fluxo de processo e tecnologias -chave

1. Preparação do molde

Seleção de material: os materiais comuns de molde são liga ou aço de alumínio, que precisam ser resistentes a alta temperatura e corrosão. Por exemplo, um molde de liga de alumínio fundido pode processar um molde de caiaque de 8 metros de comprimento ao mesmo tempo.

Tratamento da superfície: Melhore a precisão da superfície por meio de polimento, revestimento cromo ou tratamento de padrões de couro.

2. Carregando e aquecimento

Alimentação da matéria-prima: medir com precisão os plásticos em pó (como o polietileno) e o índice de fusão geralmente é de 3-6 g/10min para otimizar a fluidez.

Controle de aquecimento: a temperatura deve ser precisa acima do ponto de fusão da resina para evitar bolhas.

3. Moldagem rotacional

O molde gira tridimensionalmente no forno de aquecimento, e o plástico depende da gravidade para revestir uniformemente a parede interna para formar um produto sem soldas e estresse interno.

4. Cooling e Demolding

Resfriamento forçado: use spray de água ou ventilação para acelerar a modelagem, e o produto se destaca automaticamente do molde após o encolhimento2.

Pós-processamento: Limpe o resíduo do molde e prepare-se para o próximo ciclo

- View as

Moldagem de peças de injeção de plástico personalizadas

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem de peças de injeção de plástico personalizadas. Nós fornecemos serviços profissionais de moldagem de peças de injeção de plástico personalizadas e somos um fabricante profissional de moldagem de peças de injeção de plástico personalizadas. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização de moldagem de peças de injeção de plástico personalizadas, nossa fábrica pode fornecer um serviço completo. Temos capacidades de design e produção relacionadas à moldagem de peças de injeção plásticas personalizadas, tais como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consultaMoldagem de peças personalizadas de teclado

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem de peças personalizadas de teclado. Fornecemos serviços profissionais de moldagem de peças personalizadas para teclado e somos um fabricante profissional de moldagem de peças personalizadas para teclado. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização da moldagem de peças personalizadas do teclado, nossa fábrica pode fornecer um serviço completo. Temos recursos de design e produção relacionados à moldagem de peças personalizadas de teclado, tais como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consultaMoldagem de peças de plástico personalizadas

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem de peças de plástico personalizadas. Nós fornecemos serviços profissionais de moldagem de peças de plástico personalizadas e somos um fabricante profissional de moldagem de peças de plástico personalizadas. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização de moldagem de peças de plástico personalizadas, nossa fábrica pode fornecer um serviço completo. Temos capacidades de design e produção relacionadas à moldagem de peças de plástico personalizadas, tais como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consultaMoldagem de peças plásticas de farol personalizado

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem personalizada de peças plásticas de faróis. Nós fornecemos serviços profissionais de moldagem de peças plásticas para faróis personalizados e somos um fabricante profissional de moldagem de peças plásticas para faróis personalizados. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização da moldagem de peças plásticas de faróis personalizados, nossa fábrica pode fornecer um serviço completo. Temos capacidades de design e produção relacionadas à moldagem de peças plásticas personalizadas para faróis, tais como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consultaMoldagem personalizada de peças de motocicleta no atacado

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem personalizada de peças de motocicleta no atacado. Fornecemos serviços profissionais de moldagem de peças de motocicleta no atacado e personalizados, e somos um fabricante profissional de moldagem de peças de motocicleta no atacado personalizado. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização da moldagem personalizada de peças de motocicleta no atacado, nossa fábrica pode fornecer um serviço completo. Temos recursos de design e produção relacionados à moldagem personalizada de peças de motocicleta no atacado, como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consultaMoldagem de peças de pvc personalizadas

tem 17 anos de tecnologia de fabricação de moldes e pode personalizar a moldagem de peças de pvc personalizadas. Nós fornecemos serviços profissionais de moldagem de peças de pvc personalizadas e somos um fabricante profissional de moldagem de peças de pvc personalizadas. Temos experiência suficiente na seleção de matérias-primas de produtos e materiais de moldes. No processo de personalização de moldagem de peças de pvc personalizadas, nossa fábrica pode fornecer um serviço completo. Temos capacidades de design e produção relacionadas à moldagem de peças de pvc personalizadas, tais como: design CAD, fabricação de moldes, moldagem por injeção, produção de produtos plásticos, montagem e outras tecnologias.

consulte Mais informaçãoEnviar consulta