- Serviço de personalização do núcleo

- Assistência médica

- Aparelhos e instrumentos eletrônicos

- Moldes para Suprimentos Materno-Infantis

- Esportes Recreativos

- Arte em móveis domésticos

- Acessórios automotivos

- Transporte e Armazenagem

- Luminárias

- Equipamento de construção

- Produto de embalagem

- Educacional e Laboratórios

- Acessórios para bagagem e roupas

- Produtos de cuidado e limpeza

- Agricultura e Silvicultura

- Equipamento Mecânico

- Suprimentos para animais de estimação

- Utensílios de cozinha

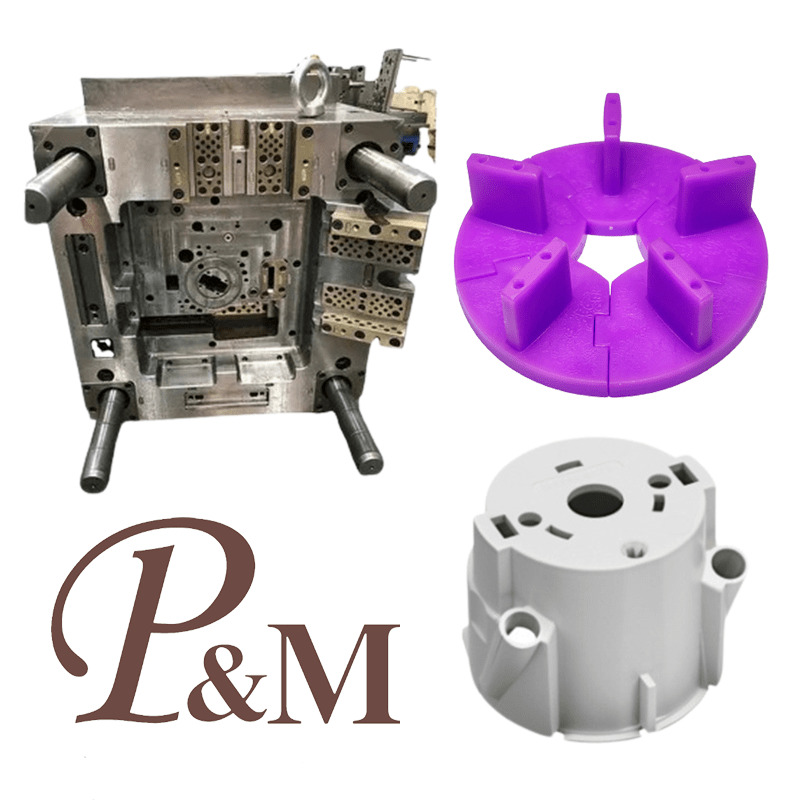

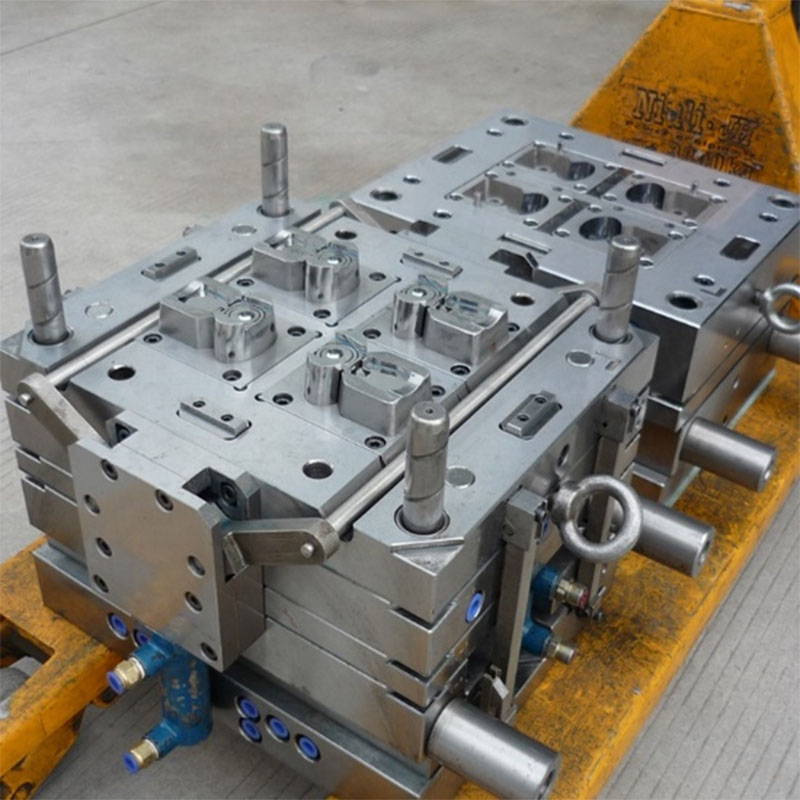

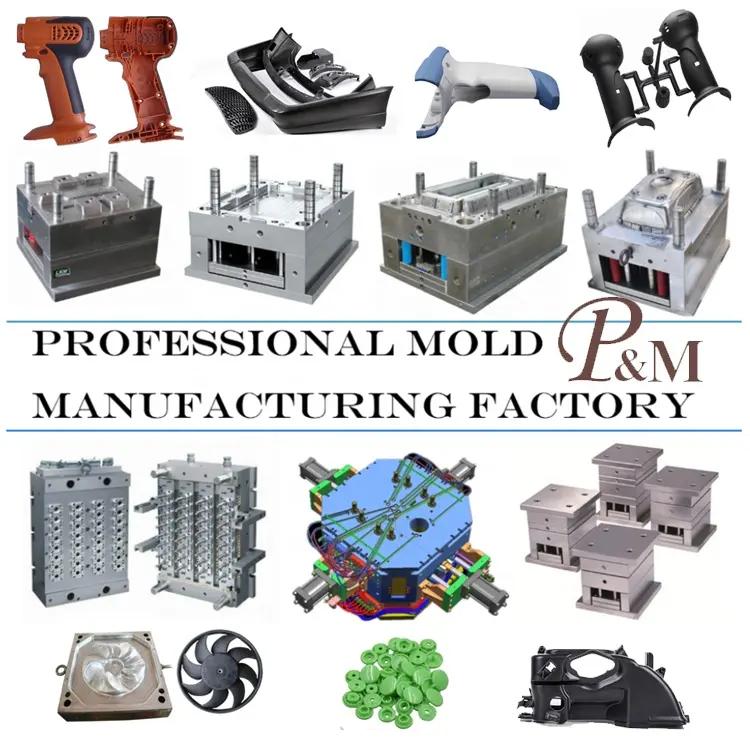

Molde retentor de plástico

tem 15 anos de tecnologia de fabricação de moldes para moldes de retenção de plástico personalizados. Possuímos certificados ISO 9001. Oferecemos serviço profissional de moldes personalizados e somos fabricantes profissionais de moldes de plástico. Temos experiência suficiente na seleção de matérias-primas de produtos e seleção de materiais de moldes. Conhecemos bem as propriedades de vários materiais e as vantagens e desvantagens do projeto de moldes. Recomendaremos materiais adequados e conselhos de design profissional para nossos clientes.

Enviar consulta

Somos especializados no desenvolvimento de moldes de retenção de plástico personalizados, produção de componentes de retenção de plástico e serviços de montagem opcionais - não na comercialização de produtos acabados. Nossos moldes são projetados para atender às necessidades exclusivas dos retentores de plástico (por exemplo, posicionamento seguro de peças, desempenho anti-deslocamento, compatibilidade com componentes correspondentes), com designs personalizados, compatibilidade de materiais duráveis e moldagem por injeção otimizada para fornecer peças de retentor de plástico confiáveis para eletrônicos, automotivos, eletrodomésticos e equipamentos industriais.

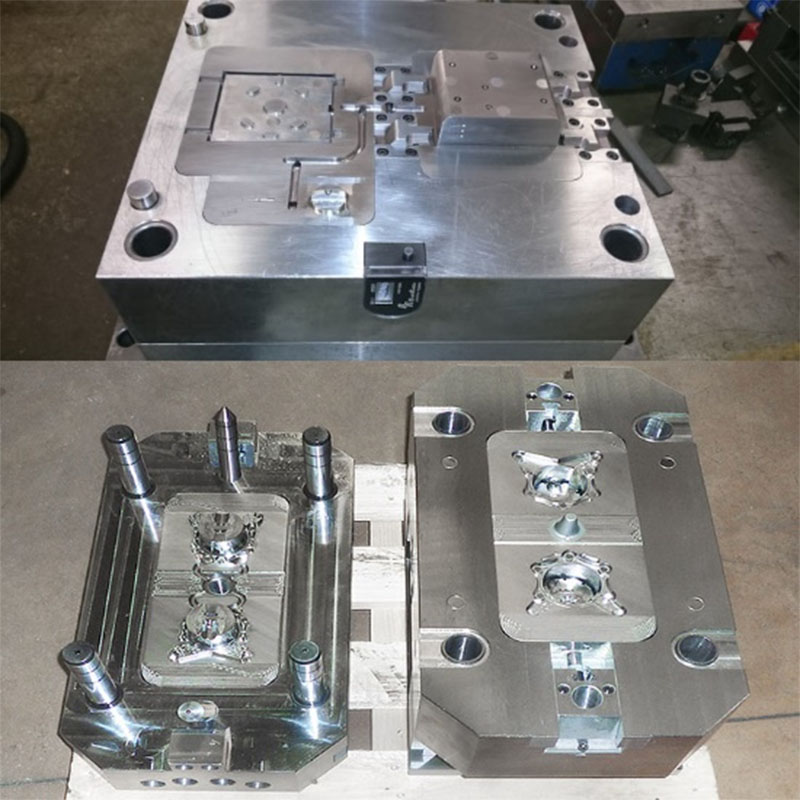

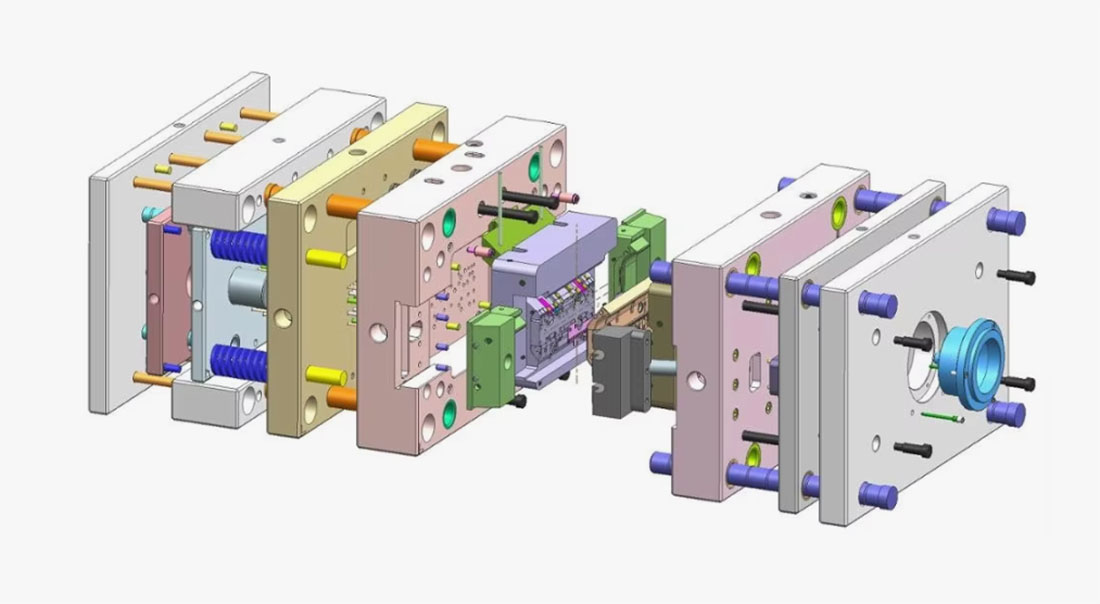

1. Estruturas de molde personalizadas: adaptadas aos requisitos de retentores de plástico

Retentores de plástico (por exemplo, retentores de componentes eletrônicos, retentores de fios automotivos, fixadores de peças de eletrodomésticos) exigem encaixe preciso com peças alvo, estabilidade estrutural para resistir ao deslocamento e, muitas vezes, designs compactos para espaços apertados – nossas estruturas de molde são personalizadas para atender a essas demandas principais:

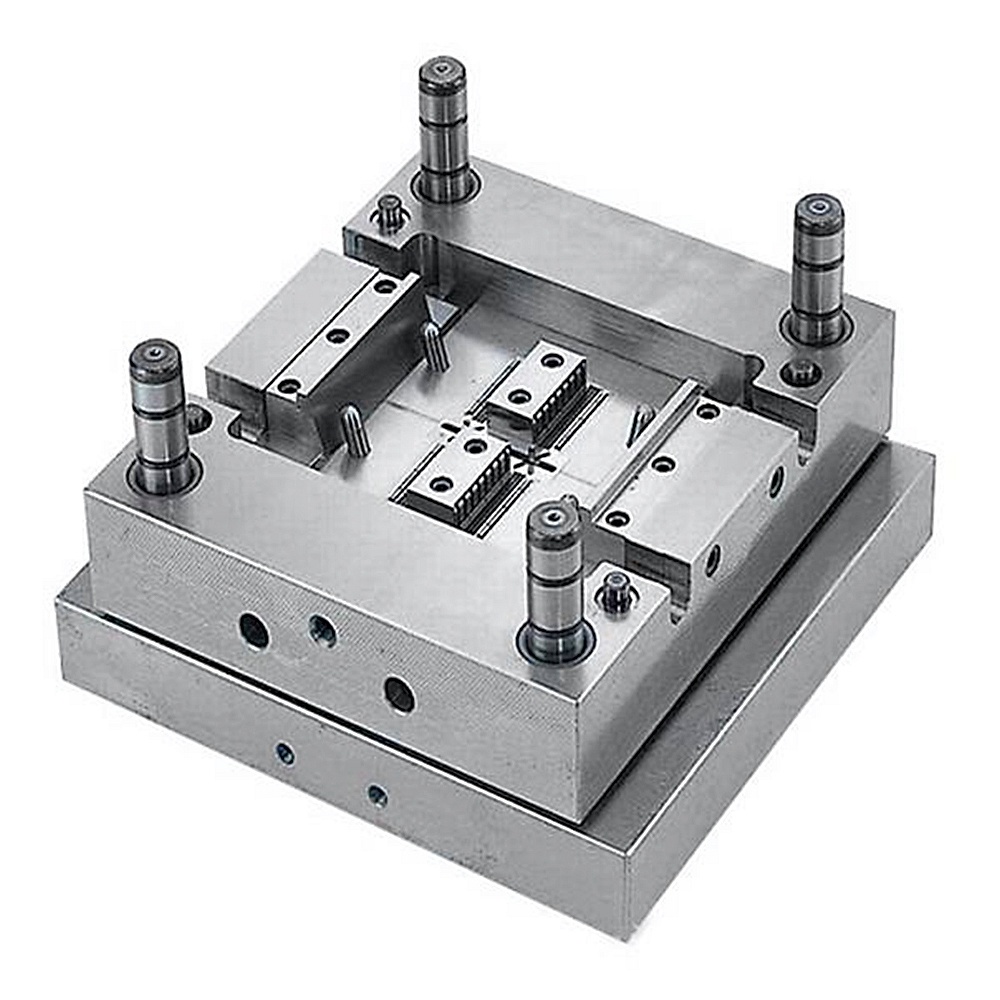

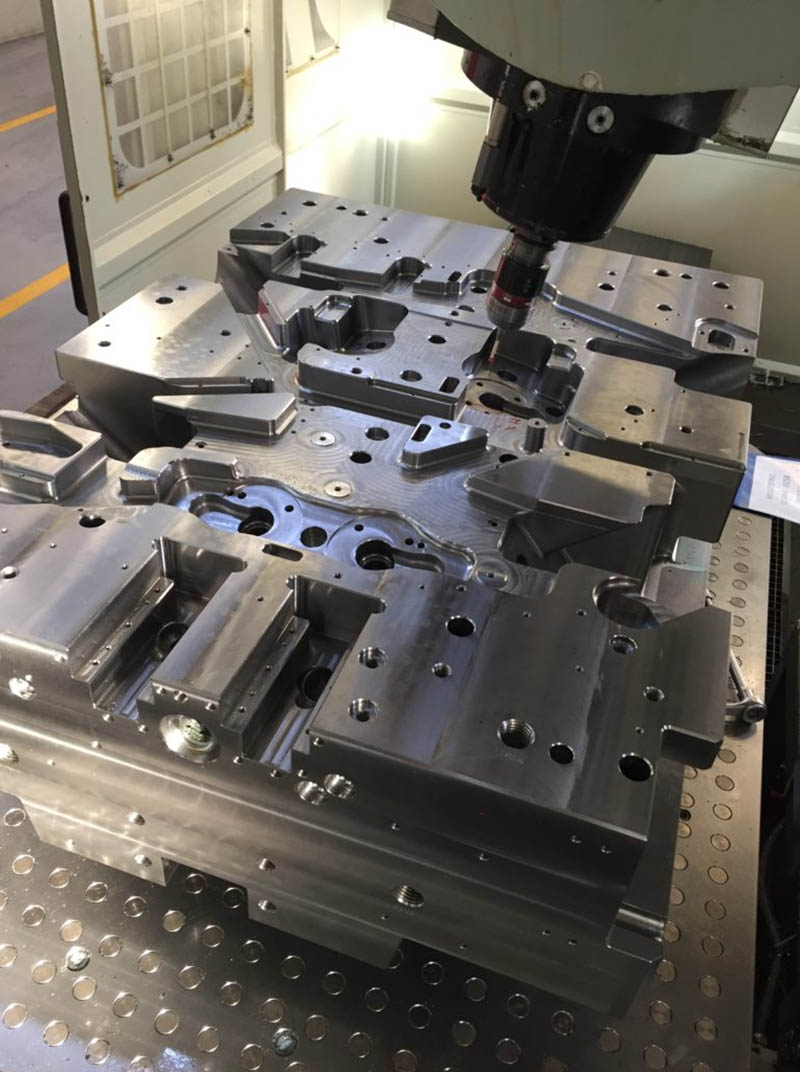

Cavidade e Núcleo: Usinados por meio de usinagem CNC de alta precisão (tolerância tão estreita quanto ±0,01 mm) para replicar recursos críticos:

Precisão de encaixe (por exemplo, mandíbulas de encaixe com tolerância de diâmetro interno de ±0,008 mm, larguras de ranhura para inserção de peças com tolerância de ±0,01 mm) para garantir um posicionamento confortável e não solto de peças alvo (por exemplo, placas de circuito, fios, pequenos componentes mecânicos).

Estruturas anti-deslocamento (por exemplo, saliências semelhantes a farpas com altura de 0,2 a 0,5 mm, nervuras que aumentam a fricção nas superfícies internas) para evitar que a peça retida escorregue ou caia durante o uso.

Otimização de geometria compacta (espessura de parede de 0,6 a 2 mm, desperdício mínimo de material) para caber em espaços de instalação apertados (por exemplo, painéis de portas automotivas, caixas de dispositivos eletrônicos).

Compatibilidade de montagem (por exemplo, furos para parafusos com tolerância de rosca de ±0,01 mm, almofadas adesivas para instalação sem perfuração) para simplificar a integração em montagens maiores.

Sistema de Gating: Projetado para evitar enfraquecimento de zonas de encaixe e defeitos visíveis:

Portas de micropino (0,3–0,6 mm de diâmetro, posicionadas em áreas não visíveis e sem encaixe) para retentores pequenos (por exemplo, retentores de conectores eletrônicos) — minimizam marcas de porta que poderiam interferir no encaixe da peça, um risco crítico para retentores de encaixe rápido de precisão.

Sistemas de canais quentes (para retentores grandes ou com múltiplas cavidades, por exemplo, retentores de fios automotivos a granel) para manter a temperatura de fusão consistente - reduzem o desperdício de material em 15 a 20% e garantem espessura de parede uniforme (crítico para manter a elasticidade do encaixe e a precisão do encaixe).

Sistema de resfriamento: Otimizado para estruturas compactas e de paredes finas de retentores:

Canais de micro-resfriamento (diâmetro de 1 a 2 mm, espaçados de 5 a 8 mm) para garantir uma dissipação de calor rápida e uniforme - evitam empenamento de zonas de encaixe de paredes finas (o que arruinaria a compatibilidade das peças) e reduz o tempo de ciclo em 30 a 40%.

Resfriamento direcionado para recursos antideslocamento (por exemplo, farpas, nervuras) para evitar encolhimento - evita a deformação de pequenas saliências, que são essenciais para o desempenho antiderrapante.

Sistema de ejeção: Calibrado para proteger a precisão do encaixe e pequenas estruturas:

Pinos ejetores ultrafinos (diâmetro 0,5–1 mm, dispostos em áreas não ajustáveis) para evitar danos aos delicados recursos anti-deslocamento (por exemplo, pequenas farpas) - garantem que a função de posicionamento do retentor não seja comprometida.

Ejeção a vácuo (para retentores microdimensionados ≤5 mm) para liberar suavemente as peças sem aplicar pressão - evita o entortamento de paredes finas ou a quebra de pequenos elementos estruturais.

2. Materiais plásticos adequados: combinados com aplicações de retentores de plástico

Os retentores de plástico enfrentam estresse mecânico (de peças retidas), exposição ambiental (mudanças de temperatura, umidade) e desgaste de longo prazo – selecionamos materiais com base na estabilidade de encaixe, durabilidade e cenários de uso:

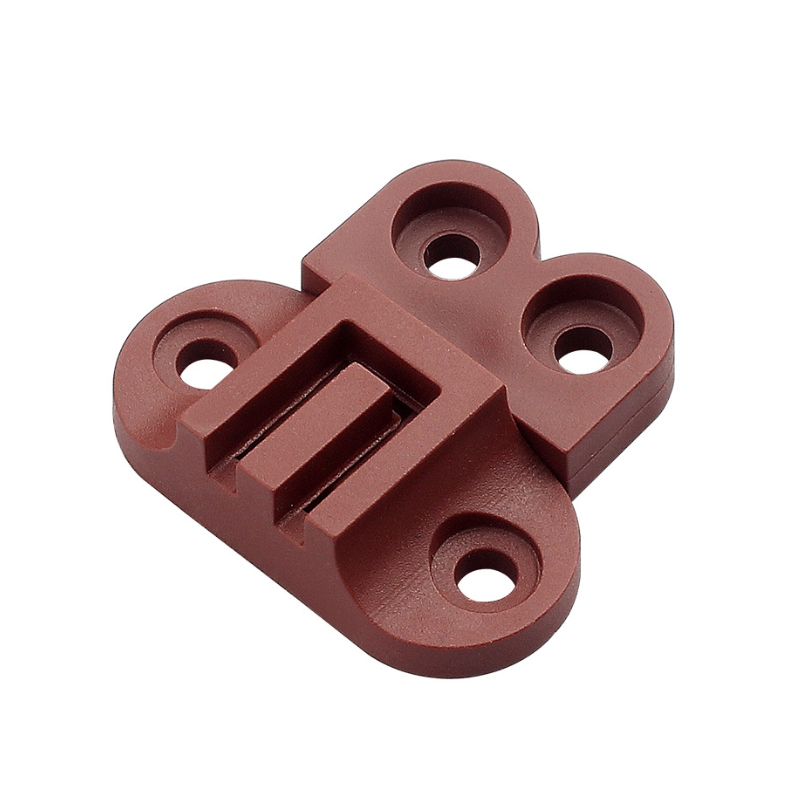

PP (Polipropileno): Ideal para retentores de uso geral (por exemplo, retentores de fios de eletrodomésticos, fixadores de peças leves). Oferece boa flexibilidade (suporta uso repetido de encaixe), resistência química (à água, detergentes suaves) e economia - adequado para cenários internos de baixo estresse (peso da peça retida ≤500g).

ABS (Acrilonitrila Butadieno Estireno): Usado para retentores eletrônicos de precisão (por exemplo, retentores de placas de circuito, fixadores de conectores). Apresenta alta estabilidade dimensional (encolhimento de 1,5–2,5%), boa rigidez (Shore D 75–80) e compatibilidade com processos de montagem eletrônica – garante encaixe consistente com componentes delicados, ideal para dispositivos eletrônicos internos.

PA66 (Poliamida 66): Perfeito para retentores de alta tensão (por exemplo, retentores de compartimentos de motores automotivos, fixadores de peças de equipamentos industriais). Apresenta alta resistência à tração (até 70 MPa) e resistência ao calor (até 120°C) — suporta peso de peça retido ≤2kg e resiste a ambientes agressivos (por exemplo, calor do motor, poeira industrial), adequado para uso automotivo e industrial.

TPU (Poliuretano Termoplástico): Ótimo para retentores flexíveis e de absorção de choque (por exemplo, retentores antivibração de componentes eletrônicos, retentores de chicote de fios). Fornece alta elasticidade (Shore A 50–70) para absorver vibrações e evitar danos às peças – suave com peças retidas delicadas (por exemplo, sensores) enquanto mantém o posicionamento seguro.

POM (polioximetileno): Adequado para retentores de baixo atrito e encaixe preciso (por exemplo, retentores de peças deslizantes, guias de componentes mecânicos). Oferece alta precisão dimensional (tolerância ±0,005 mm) e baixo coeficiente de atrito (0,15–0,3) – garante inserção/remoção suave de peças retidas (quando necessário) e estabilidade de encaixe a longo prazo, ideal para montagens mecânicas.

3. Processo de moldagem por injeção: otimizado para qualidade do retentor de plástico

Nosso processo de moldagem por injeção é ajustado para atender às demandas de precisão de ajuste, estabilidade e design compacto dos retentores plásticos, com principais vantagens:

Garantia de precisão de montagem:

Parâmetros de injeção (temperatura 180–260°C, pressão 50–90 MPa) otimizados para melhorar a uniformidade do material – sem vazios internos nas zonas de encaixe, garantindo que cada retentor atenda aos requisitos de tolerância rígidos (variação ≤0,01 mm para dimensões críticas), evitando o desalinhamento das peças.

Inspeção óptica pós-moldagem (por meio de scanners de alta resolução) para verificar as dimensões do ajuste – taxa de defeitos para retentores de precisão mantida abaixo de 0,2%, fundamental para garantir a compatibilidade com os componentes correspondentes.

Desempenho anti-deslocamento:

Teste de tração e cisalhamento de recursos antideslocamento (por exemplo, farpas, nervuras) – garante que eles suportem no mínimo 2x o peso da peça retida sem deformação, evitando peças acidentais

Testes de envelhecimento ambiental (ciclos de temperatura -40°C a 85°C, umidade de 95%) para retentores automotivos/industriais — confirmam a estabilidade a longo prazo, sem perda de desempenho de adaptação após mais de 1.000 horas de exposição.

Produção Eficiente:

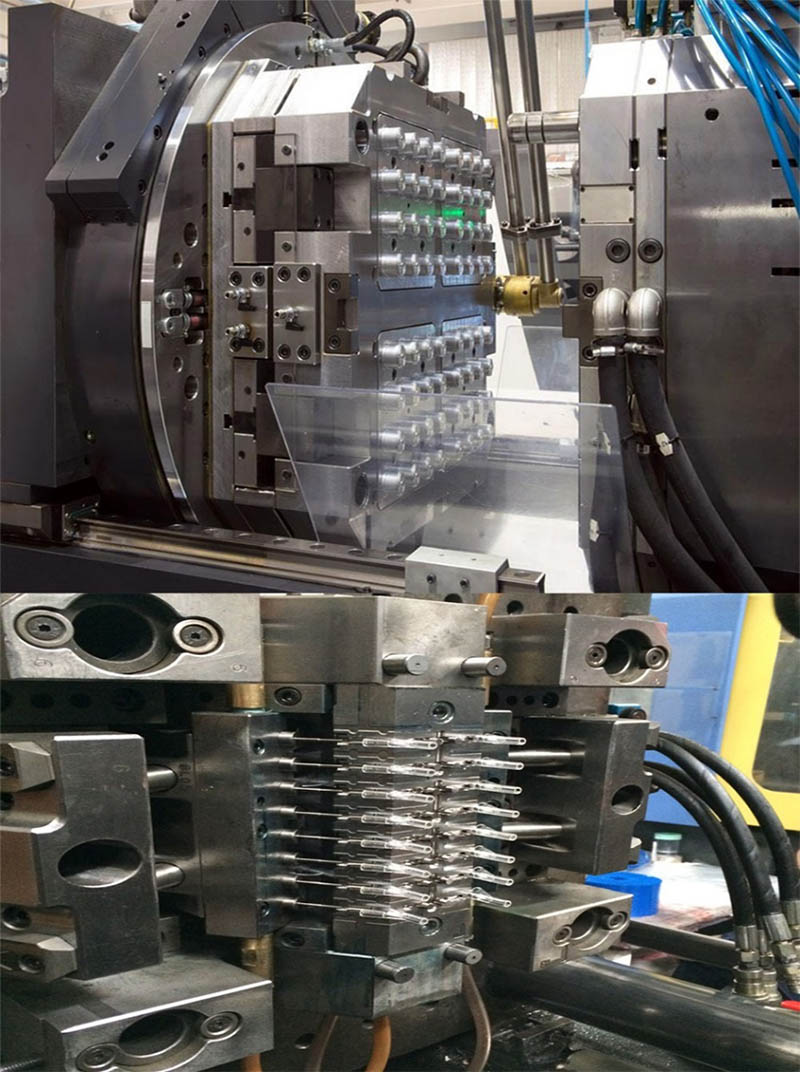

Os moldes com múltiplas cavidades (64 a 128 cavidades para microrretentores, por exemplo, clipes de arame eletrônicos) maximizam a produção – a produção diária atinge de 100.000 a 200.000 componentes, atendendo às demandas de alto volume das indústrias automotiva ou eletrônica.

Classificação automatizada e verificações de qualidade – reduz os custos de mão de obra e garante que apenas retentores com precisão adequada entrem no próximo processo.

Otimização de custos:

Os sistemas de câmara quente reduzem o desperdício de material, especialmente para materiais de alto custo, como PA66 ou TPU, reduzindo o custo por unidade em 12–18% para pedidos grandes (mais de 100.000 retentores).

Moldagem integrada de recursos anti-deslocamento e montagem – elimina o pós-processamento (por exemplo, perfuração secundária de furos), reduzindo o tempo e os custos de produção.

4. Nossos serviços: além dos moldes – retentores e montagem de plástico

Fornecemos soluções completas para a produção de retentores plásticos, não apenas moldes:

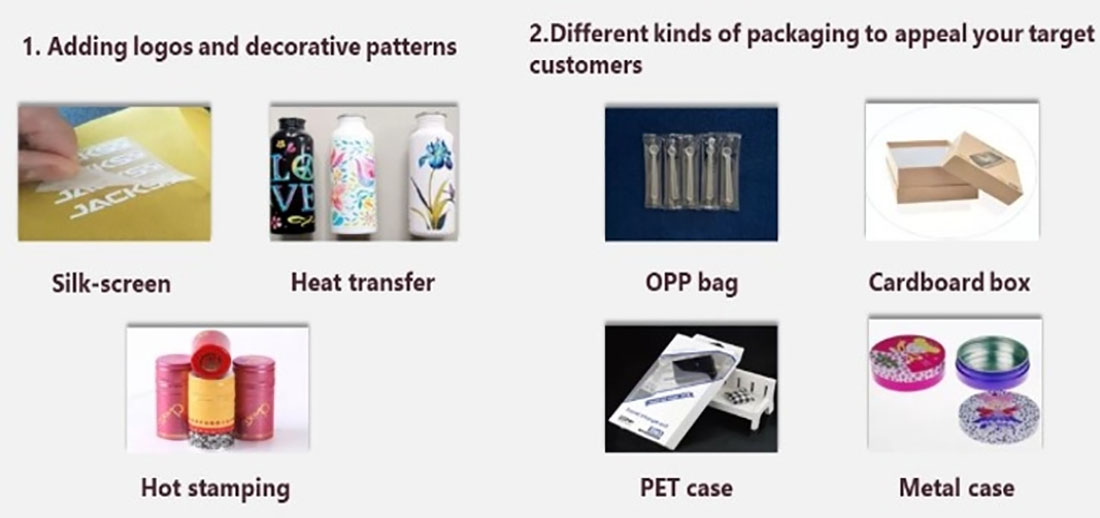

Fabricação de retentores de plástico: Produza retentores personalizados em vários tamanhos (3 × 3 mm a 50 × 30 mm), designs (encaixe instantâneo, tipo slot, tipo braçadeira) e especificações de encaixe (personalizados de acordo com as dimensões da peça alvo). Suporta cores personalizadas (códigos RAL/Pantone) e tratamentos de superfície (revestimento antiestático para eletrônicos, revestimento resistente a UV para uso externo).

Montagem de valor agregado: Serviços de montagem opcionais para subconjuntos de retentores - por exemplo, fixação de fitas adesivas (para montagem rápida), montagem de conjuntos de retentores com peças correspondentes (por exemplo, retentores de arame + abraçadeiras) ou integração de almofadas de espuma (para antivibração). Fornece subconjuntos prontos para instalação, economizando seu tempo de produção.

Suporte de design personalizado: oferece design de molde 3D e prototipagem rápida (via moldagem por injeção ou usinagem CNC). Podemos produzir de 50 a 100 protótipos de retentores em 2 a 3 dias para você testar a precisão do encaixe, o desempenho antideslocamento e a compatibilidade de montagem, otimizando o projeto do molde antes da produção em massa.

Somos fabricantes de moldes de plástico e podemos fornecer serviços de moldes personalizados, podemos fazer moldes de injeção, moldes de sopro, moldes rotacionais e moldes de fundição sob pressão.

Para moldes de injeção personalizados, podemos fornecer serviços profissionais de moldagem por injeção personalizados. Normalmente, a fabricação de moldes de injeção de plástico As moldagens são fabricadas usando tecnologia de moldagem por injeção. Os materiais do molde para moldes de injeção podem ser escolhidos entre P20, 718, S136, H13 e assim por diante. O material do molde reflete a vida útil do molde e os requisitos de material do produto.

Para peças que requerem produção de moldagem por sopro, também podemos fornecer serviços profissionais de moldagem por sopro personalizados.

|

Nome do produto |

Molde retentor de plástico |

|

Por favor, forneça |

2D, 3D, amostras ou o tamanho de as imagens multi-ângulo |

|

Hora do Molde |

20-35 dias |

|

Hora do produto |

7 a 15 dias |

|

Precisão do molde |

+/-0,01mm |

|

Vida do molde |

50-100 milhões de fotos |

|

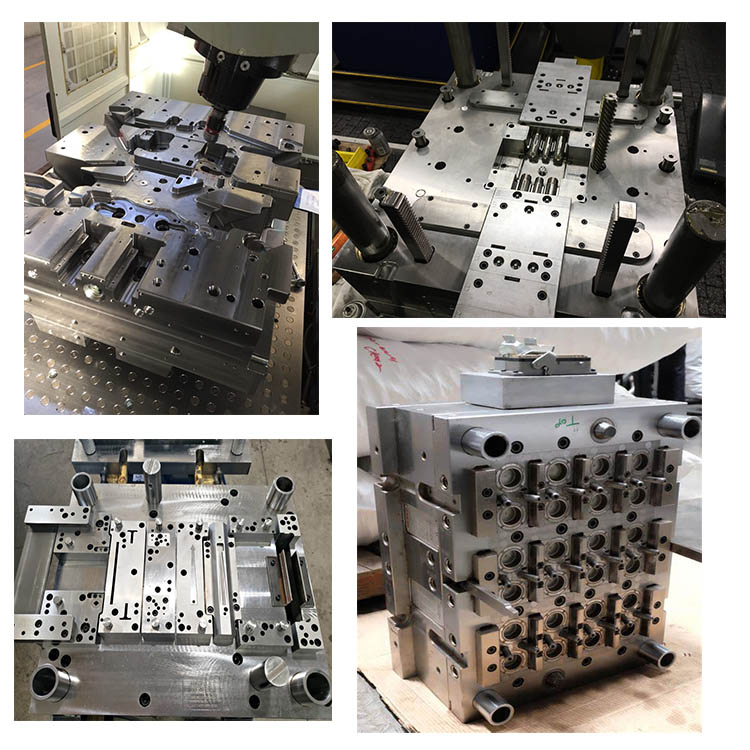

Processo de produção |

Desenhos de auditoria - análise de fluxo de molde - validação de projeto - Materiais personalizados - processamento de moldes - processamento de núcleos - usinagem de eletrodos - Sistema Runner processamento - processamento e aquisição de peças - aceitação de usinagem - cavidade processo de tratamento de superfície - modo complexo Matriz - Todo o revestimento da superfície do molde - Placa de montagem - amostra do molde - teste de amostra - envio amostras |

|

Cavidade do molde |

Uma cavidade, múltiplas cavidades ou a mesma produtos diferentes podem ser feitos juntos |

|

Material do molde |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Sistema de corredor |

Câmara quente e câmara fria |

|

Material base |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Terminar |

Pitting a palavra, acabamento espelhado, superfície fosca, estrias |

|

Padrão |

HASCO, DME ou dependente de |

|

Tecnologia principal |

Fresagem, retificação, CNC, EDM, fio corte, escultura, EDM, tornos, acabamento superficial, etc. |

|

Programas |

CAD, PRO-E, UG Tempo de design: 1-3 dias (circunstâncias normais) |

|

Material do produto |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, QUADRIS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Sistema de qualidade |

ISO9001:2008 |

|

Estabeleça um horário |

20 dias |

|

Equipamento |

CNC, EDM, corte Máquina, máquinas de plástico, etc. molde de mala de plástico zhe jiang |

Fabricação de moldes de injeção de plástico Fabricação de moldes de injeção

1. Comunicamos o design do produto de acordo com amostras/desenhos e suas necessidades.

2. Após a confirmação do design do produto, realizamos o projeto do molde, fornecemos todos os tipos de moldes de injeção, moldes de sopro, moldes de silicone, serviços de moldes de fundição sob pressão.

3. Aquisição de materiais, corte de aço e ferramentas básicas de molde.

4. Montagem do molde

5. Inspeção de moldes, rastreamento e controle do processamento de moldes.

6. Informaremos a data do teste do molde e enviaremos o relatório de inspeção da amostra e os parâmetros de injeção junto com a amostra.

7.Suas instruções e confirmação de envio.

8.Prepare o molde antes de embalar.

Especificação de moldagem de fabricação de moldes de injeção de plástico

1. Fabricante profissional, design, molde de injeção de produção e controle de qualidade do molde de estampagem

2. rica experiência em exportação de molde de injeção de plástico e molde de estampagem

3. Preço razoável do molde de design

4. Cavidades: cavidade única ou conforme suas necessidades

5. Tratamento: Pré-tratamento S45C>25Hrc e nitretação

6. Aço do molde: Cavidade, núcleo e corrediça: P20, 2738,2136 Moldbase disponível: LKM disponível

7. Padrão: DEM, HUSKY, disponível

8. Câmara quente: de acordo com sua demanda

9. Tempo de vida: >300 mil vezes

10. Pacote: Caixa de madeira compensada, tinta antiferrugem

Projeto do molde:

Informações que você precisa nos fornecer

1. Se você possui desenhos, desenhos 2D, desenhos 3D (de preferência em formato STEP).

2. Se não houver desenhos, você precisará fornecer informações específicas sobre comprimento, largura, altura e peso. (É melhor nos enviar amostras)

3. Caso o molde seja enviado para o seu país, ou deixe o molde em nossa fábrica e nós o ajudaremos a produzir o produto.

4. Requisitos de material do molde, requisitos de número de cavidade (você pode nos informar sobre o tamanho de sua máquina de moldagem por injeção)

5. Requisitos de material do produto e quantidade do produto. (Você pode nos contar sobre o uso do produto e podemos dar sugestões)

Processo de transação:

Teste de molde:

Assim que o molde estiver completo, faço um teste de molde. Geralmente leva cerca de 3 a 5 dias para ser concluído. Precisamos montar o molde, ajustar os dados de pressão da máquina e testar a produção. Precisamos verificar se há problemas durante a produção normal do molde e fazer modificações.

Embalagem do produto

Embalagem de acordo com suas necessidades

1.Por via aérea, leva de 3 a 7 dias para entrega. As mercadorias podem ser enviadas por DHL, Fedex, UPS.

2.Por mar, o prazo de entrega é baseado no seu porto.

Para países do sudeste asiático leva cerca de 5 a 12 dias

Para países do Oriente Médio leva cerca de 18 a 25 dias

Para países europeus leva cerca de 20-28 dias

Para países americanos leva cerca de 28 a 35 dias

Para a Austrália leva cerca de 10-15 dias

Para os países africanos leva cerca de 30-35 dias.

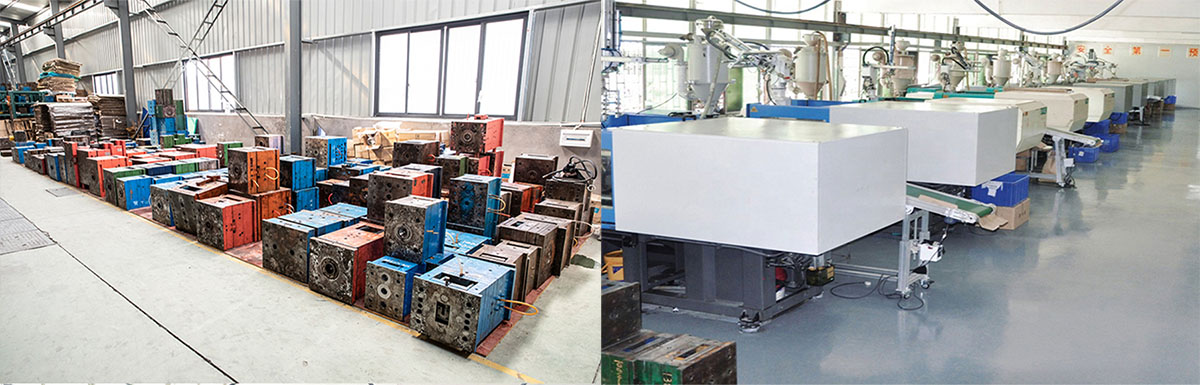

Fábrica

Vídeo-1: (Vídeo de fábrica)

Vídeo-2: (Moldagem por Injeção)

Vídeo-3: (Moldagem por sopro)

Vídeo-4: (Moldagem por sopro)

Vídeo-5: (Moldagem por rolo)

A satisfação do cliente é o nosso objetivo mais importante. Apostamos na comunicação e cooperação com os nossos clientes, estando sempre atentos às suas necessidades e proporcionando uma resposta rápida e um atendimento de qualidade. Nossa fábrica de moldes para produção de injeção está comprometida em estabelecer relacionamentos de longo prazo e garantir que nossos clientes recebam o melhor serviço pós-venda durante a compra e uso de nossos produtos, e com certeza faremos o nosso melhor para resolver quaisquer problemas de nossos clientes.

Perguntas frequentes

1. Quem somos nós?

Estamos sediados em Zhejiang, China, a partir de 2014, vendemos para a América do Norte (30,00%), Sul da Europa (10,00%), Norte.

Europa (10,00%), América Central (10,00%), Europa Ocidental (10,00%), Oriente Médio (10,00%), Europa Oriental (10,00%), América do Sul (10,00%). Há um total de cerca de 51 a 100 pessoas em nosso escritório.

2. Como podemos garantir qualidade?

Sempre uma amostra de pré-produção antes da produção em massa;

Sempre inspeção final antes do envio.

3. O que você pode comprar de nós?

Molde, produto plástico, produto metálico, produto odontológico, usinagem CNC.

4. Por que você deveria comprar de nós e não de outros fornecedores?

Ningbo P&M Plastic Metal Product Co., Ltd. Nós fazemos principalmente todos os tipos de design 3D, impressão 3D e ferramentas e produtos para moldes de metal plástico. Temos nosso próprio engenheiro e fábrica. Fornecimento completo: design 3D - impressão 3D - fabricação de moldes - injeção de plástico.

5. Que serviços podemos oferecer?

Termos de entrega aceitos: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Moeda de pagamento aceita:USD,EUR;

Tipo de pagamento aceito: T/T, L/C, PayPal, Western Union, Custódia;

Idioma falado:Inglês,Chinês,Espanhol,Francês,Russo.

6. Quais são as características do seu serviço?

1. Sua pergunta relacionada aos nossos produtos ou preços será respondida dentro de 24 horas.

2. Equipes bem treinadas e experientes para responder a todas as suas dúvidas em inglês fluente.

3. Oferecer suporte para solucionar o problema no período de inscrição ou venda.

4. Preços competitivos baseados na mesma qualidade.

5. Garantir a qualidade das amostras igual à qualidade da produção em massa.