- Serviço de personalização do núcleo

- Assistência médica

- Aparelhos e instrumentos eletrônicos

- Moldes para Suprimentos Materno-Infantis

- Esportes Recreativos

- Arte em móveis domésticos

- Acessórios automotivos

- Transporte e Armazenagem

- Luminárias

- Equipamento de construção

- Produto de embalagem

- Educacional e Laboratórios

- Acessórios para bagagem e roupas

- Produtos de cuidado e limpeza

- Agricultura e Silvicultura

- Equipamento Mecânico

- Suprimentos para animais de estimação

- Utensílios de cozinha

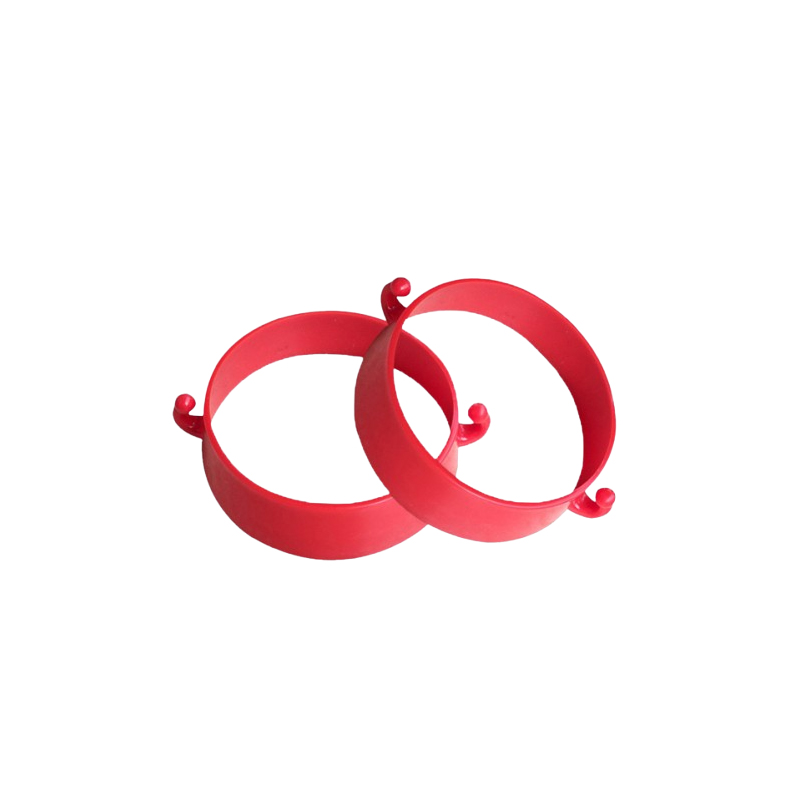

Molde para colares de plástico

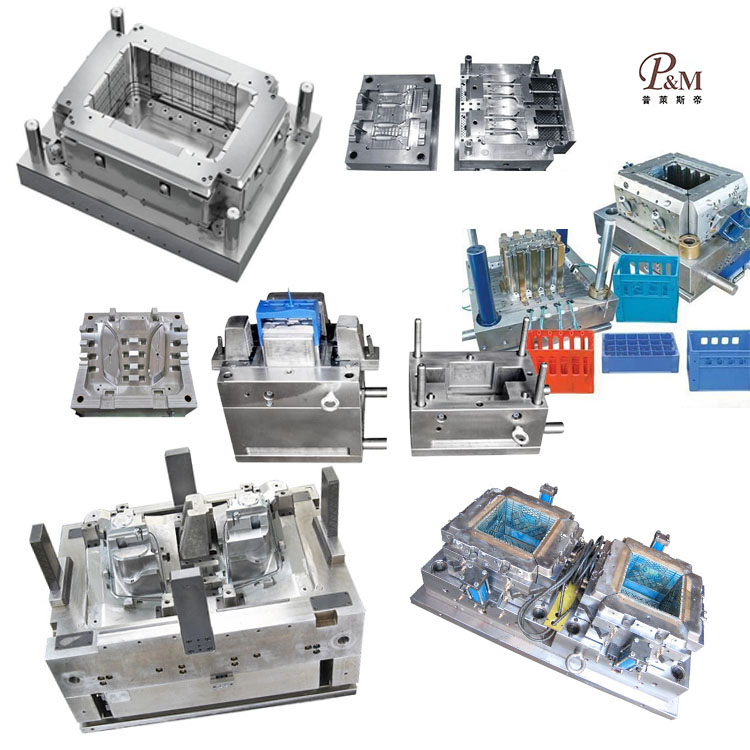

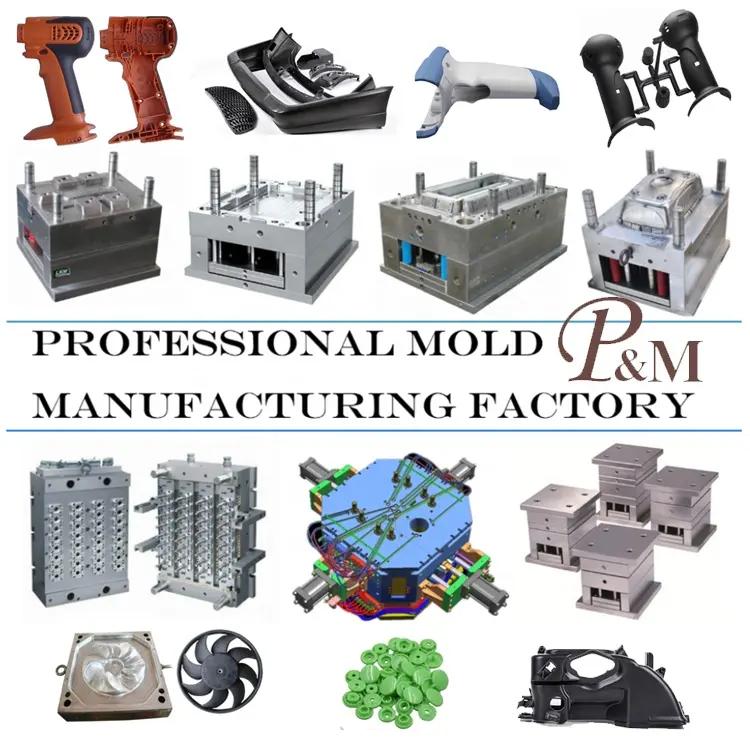

A Ningbo (P&M) Plástico Hardware Products Co. possui 15 anos de tecnologia de fabricação de moldes para mofo personalizado para colares de plástico. Temos certificados ISO 9001. Fornecemos serviço profissional de molde personalizado e somos fabricantes profissionais de moldes de plástico. Temos experiência suficiente na seleção de matérias -primas e seleção de material de molde. Estamos bem cientes das propriedades de vários materiais e das vantagens e desvantagens do design do molde. Recomendamos materiais adequados e conselhos de design profissional para nossos clientes.

Enviar consulta

Somos especializados em desenvolvimento de moldes personalizados para colares plásticos, produção de componentes de colarinho de plástico e serviços de montagem opcional - não com negociação de produtos acabados. Nossos moldes são projetados para combinar com as necessidades exclusivas dos colares de plástico (por exemplo, ajuste preciso do orifício interno, estabilidade de posicionamento axial, proteção de componentes), com desenhos personalizados, compatibilidade de material durável e moldagem de injeção otimizada para fornecer peças de colarinho plástico confiáveis para máquinas, eletrônicos, planting e aplicações automotivas.

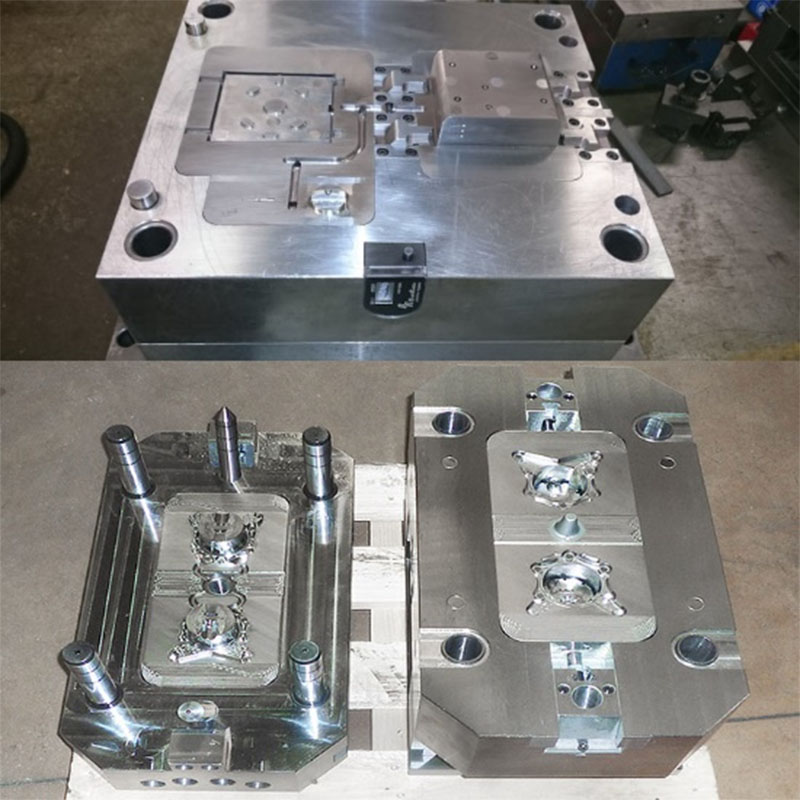

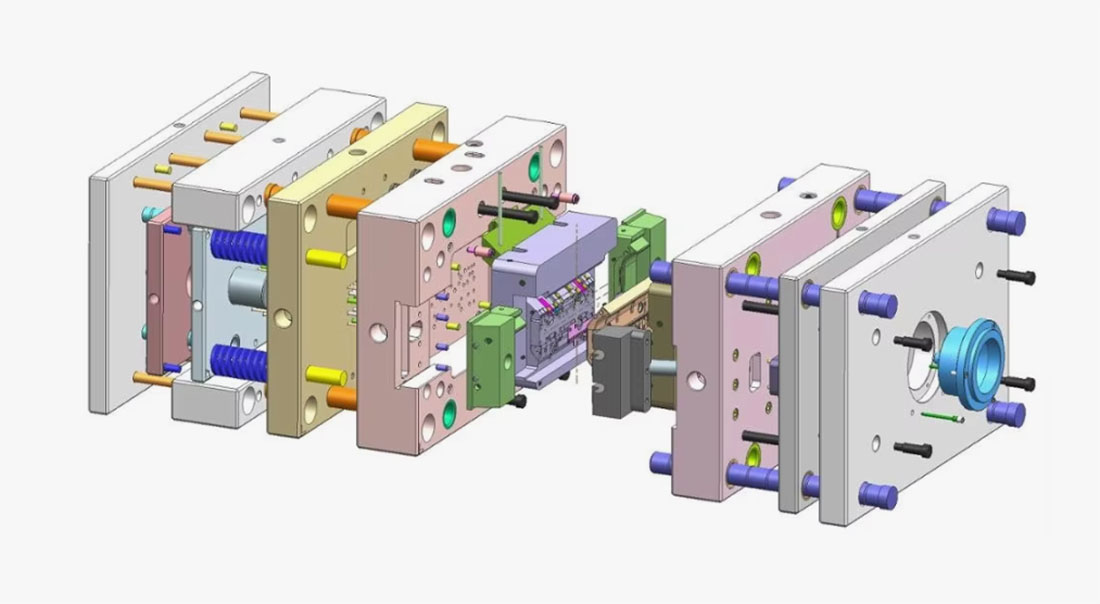

1. Estruturas de molde personalizadas: adaptado aos requisitos de colarinho de plástico

Colares de plástico (por exemplo, colares mecânicos de eixo, colares de espaçamento eletrônico de componentes, colares de isolamento de tubo) exigem alta precisão do orifício interno para o eixo/tubo, estabilidade estrutural para posicionamento axial e, muitas vezes, recursos de proteção ou vedação - nossas estruturas de molde são personalizadas para atender a essas demandas importantes:

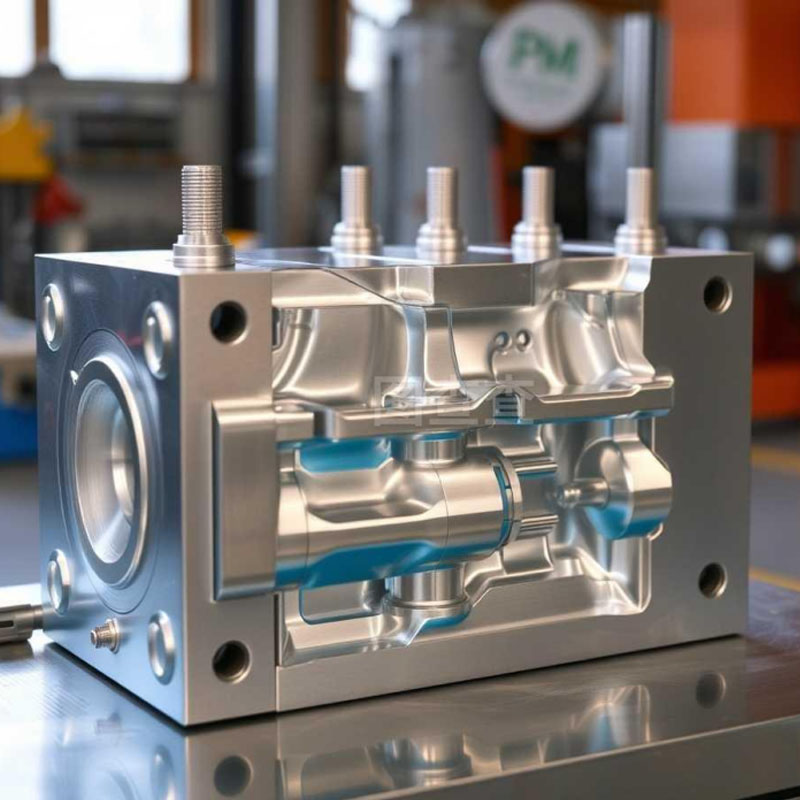

Cavidade e núcleo: usinada por meio de torneamento/moagem CNC de ultra-precisão (tolerância tão apertada quanto ± 0,005 mm) para replicar recursos críticos:

Precisão do orifício interno (tolerância ao diâmetro ± 0,008 mm, redondeza ≤0,005 mm) para garantir um ajuste sem costura com eixos/tubos (por exemplo, eixos de 5 a 50 mm de diâmetro para máquinas) - Prevações de movimento radial ou onda durante o uso.

Estruturas de posicionamento axial (por exemplo, ombros do tipo passo com tolerância à altura ± 0,01 mm, anéis internos anti-deslizamento) para fixar a posição do colar nos eixos/tubos-críticos para colares de espaçamento (mantendo lacunas de componentes) ou colares de parada (prevenção de deslocamento axial).

Projetos de proteção/isolamento (por exemplo, paredes externas espessadas de 1 a 3 mm para proteção de impacto, estruturas ocas para isolamento de calor) para proteger os componentes subjacentes (por exemplo, sensores eletrônicos, juntas de tubo) de danos ou alterações de temperatura.

Recursos amigáveis à instalação (por exemplo, slots divididos para facilitar a montagem, orifícios de parafuso com tolerância a rosca ± 0,01 mm para travamento) para simplificar a montagem no local sem danificar eixos/tubos.

Sistema de bloqueio: projetado para evitar enfraquecer a precisão do orifício interno e a integridade estrutural:

Portões de borda (posicionados em bordas externas não funcionais) para colares pequenos a médicos (por exemplo, colares de espaçamento eletrônico)-minimizam linhas de solda em áreas de orifícios internos, o que afetaria a precisão do ajuste (um grande risco de colares mecânicos de precisão).

Os sistemas de corredores quentes (para colares grandes ou multi-cavidades, por exemplo, colares de isolamento de tubo a granel) para manter a temperatura de fusão consistente-reduz o desperdício de material em 18 a 25% e garante espessura uniforme da parede (crítica para manter a estabilidade estrutural e o desempenho do isolamento).

Sistema de resfriamento: otimizado para estruturas cilíndricas/anulares de colares:

Canais de resfriamento concêntrico (diâmetros internos/externos de colarinho correspondente) para garantir a dissipação uniforme do calor - previstas de deformação interna do orifício (por exemplo, ovalidade) que arruina o ajuste do eixo/tubo e reduz o tempo de ciclo em 30 a 40%.

O resfriamento direcionado para os ombros de etapas ou paredes espessadas - o encolhimento de evidores que compromete a precisão do posicionamento axial (por exemplo, variação da altura do ombro ≤0,01 mm para colares de espaçamento).

Sistema de ejeção: calibrado para proteger a precisão do orifício interno e a forma cilíndrica:

Anéis de ejetor (para colares cilíndricos) para distribuir a força de ejeção uniformemente - previstas de riscos internos do orifício ou deformação externa da superfície, garantindo a redondeza e o desempenho do colarinho.

Placas de stripper (para colares com estruturas de etapas complexas) para evitar prejudicar os ombros de posicionamento - preserva a função de posicionamento axial do colar.

2. Materiais plásticos adequados: combinados com aplicações de colarinho de plástico

Colares plásticos face estresse axial/radial, exposição ambiental (umidade, temperatura, produtos químicos) e demandas de proteção de componentes - selecionamos materiais com base na estabilidade, durabilidade e cenários de uso:

PP (polipropileno): Ideal para colares de uso geral (por exemplo, colares de espaçamento de tubos leves, colares de componentes de eletrodomésticos). Oferece boa resistência química (à água, detergentes leves), rigidez moderada (costa d 60-70) e custo-efetividade-adequado para cenários internos e com baixo tensão (carga axial ≤50n).

ABS (acrilonitrila butadieno estireno): usado para colares eletrônicos de precisão (por exemplo, colares de espaçamento da placa de circuito, colares de posicionamento do conector). Possui estabilidade de alta dimensão (encolhimento 1,5 a 2,5%), boa resistência ao impacto (15–20 kJ/m²) e compatibilidade com processos de montagem eletrônica - protege o orifício interno consistente para eixos pequenos (≤10 mm de diâmetro), ideal para dispositivos eletrônicos em índole.

Fibra de vidro PA66 + (20-30% GF): Perfeito para colares mecânicos de alta estresse (por exemplo, colares do eixo da máquina industrial, colares de eixo de acionamento automotivo). Reforçado com fibra de vidro para aumentar a resistência à tração (até 80 MPa) e resistência ao calor (até 120 ° C) - suporta cargas axiais ≤500N e resiste a temperaturas industriais, adequadas para máquinas e uso automotivo.

PVC (cloreto de polivinil): Ótimo para colares de isolamento/proteção de tubo (por exemplo, colares de tubo de encanamento, colares do duto HVAC). Apresenta boa resistência ao clima (sem amarelecimento UV) e resistência química (a ácidos, álcalis) - insula os tubos das mudanças de temperatura e protegem contra a corrosão, ideal para sistemas de encanamento interno/externo ou HVAC.

POM (polioximetileno): Adequado para colares de baixa atrito e precisão (por exemplo, colares mecânicos deslizantes, colares de espaçamento portadores). Oferece alta precisão dimensional (tolerância ao orifício interno ± 0,005 mm) e baixo coeficiente de atrito (0,15-0,3)-define deslizando o eixo liso (quando necessário) e a estabilidade de ajuste a longo prazo, ideal para conjuntos mecânicos com peças móveis.

3. Processo de moldagem por injeção: otimizado para a qualidade do colar de plástico

Nosso processo de moldagem por injeção é ajustado para atender à precisão de colarinhos de plástico, estabilidade estrutural e demandas de proteção, com vantagens importantes:

Interior do orifício Fit Precision:

Parâmetros de injeção (temperatura 180–260 ° C, pressão 60–100 MPa) otimizados para melhorar a uniformidade do material - nenhum vazio interno nas paredes do orifício interno, garantindo que o diâmetro interno de cada colar atenda à tolerância rígida (variação ≤0,008 mm), evitando a ligação do shetaw/tubo ou frouxidão.

A medição de orifício interno pós-moldagem (via medidores de plugue de precisão) para verificar o ajuste-taxa de efeitos para colares de precisão mantidos abaixo de 0,2%, críticos para máquinas ou aplicações automotivas em que a precisão do ajuste afeta a segurança.

Desempenho estrutural e protetor:

Teste de carga axial (para colares de parada mecânica) para confirmar que eles suportam a carga nominal de 1,5 × sem deformação - falhas de colar dos preventes e deslocamento de componentes durante a operação.

Teste de isolamento/resistência química (para colares de tubos) para garantir a conformidade com os padrões da indústria (por exemplo, ASTM D2240 para dureza, ISO 10366 para resistência química)-garante a proteção a longo prazo dos componentes subjacentes.

Produção eficiente:

Moldes com várias cavernas (32 a 64 cavidades para colares pequenos, por exemplo, colares de espaçamento eletrônico) maximizam a produção-a produção diária atinge 80.000 a 120.000 componentes, atendendo às demandas de alto volume para indústrias automotivas ou eletrônicas.

A classificação automatizada e a inspeção interna do orifício - reduz os custos de mão -de -obra e garante apenas colares com precisão qualificada de ajuste, entre no próximo processo.

Otimização de custos:

Os sistemas de corredor a quente reduzem o desperdício de material-especialmente para materiais de alto custo, como PA66+ GF ou POM, cortando o custo por unidade em 12 a 18% para pedidos grandes (mais de 100.000 colares).

Moldagem integrada de ombros de etapas, furos para parafusos ou slots divididos-elimina o pós-processamento (por exemplo, perfuração ou slotting secundário), reduzindo o tempo e os custos de produção.

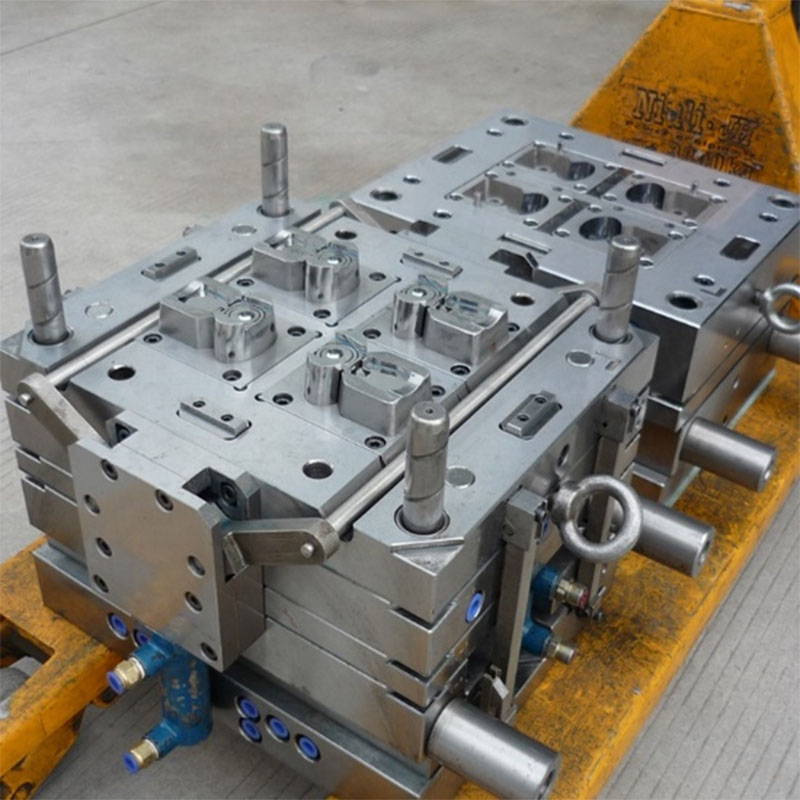

4. Nossos serviços: além dos moldes - colares e montagens plásticos

Fornecemos soluções de ponta a ponta para produção de colarinho plástico, não apenas moldes:

Fabricação de colarinho de plástico: Produza colares personalizados em vários tamanhos (diâmetro interno de 3 a 50 mm, diâmetro externo de 8 a 80 mm, altura 2 a 20 mm), desenhos (sólidos, divididos, escalonados) e especificações (personalizadas para as dimensões do seu eixo/tubo). Suporta cores personalizadas (códigos RAL/Pantone) e tratamentos de superfície (revestimento anticorrosão para colares industriais, revestimento antiestático para colares eletrônicos).

Conjunto de valor agregado: Serviços de montagem opcionais para submontagens de colarinho-por exemplo, anexando os O-rings de borracha (para colares de tubo de vedação), montando conjuntos de colares com parafusos de travamento (para colares mecânicos) ou integrando isolamento de espuma (para proteção de temperatura do tubo). Entrega submontagens prontas para instalar, economizando seu tempo de produção.

Suporte de design personalizado: Ofereça design de molde 3D e prototipagem rápida (por meio de moldagem por injeção ou usinagem CNC). Podemos produzir de 30 a 50 colares de protótipo em 2 a 3 dias para você testar o ajuste interno do orifício, a resistência da carga axial e a conveniência da instalação - otimizando o design do molde antes da produção em massa. Reforçado com fibra de vidro para aumentar a resistência à tração (até 60 MPa) e reduzir o encolhimento (1,0-1,5%)-adequado para peças de ABS portadoras de carga que requerem precisão dimensional.

ABS de alto brilho: Adequado para peças estéticas (por exemplo, embalagem cosmética, painéis de dispositivos de áudio). Apresenta um acabamento superficial polido (sem necessidade de pós-processamento)-aumenta a capacidade da ABS de reter o alto brilho, ideal para bens de consumo onde a aparência é crítica.

3. Processo de moldagem por injeção de ABS: otimizado para desempenho

Nosso processo de injeção é ajustado para maximizar as propriedades da ABS, com as principais vantagens:

Precisão e consistência:

Controle de temperatura de fusão (220–260 ° C) para garantir que os ABS fluam uniformemente - evita lesmas frias ou marcas de queimadura.

Pressão de injeção (70-100 MPa) calibrada para a viscosidade do ABS - preenche o preenchimento total da cavidade sem estresse excessivo (o que pode causar deformação por parte).

Controle de tolerância dimensional (± 0,03mm para peças pequenas) via máquinas orientadas por servo-críticas para componentes ABS que requerem ajustes apertados (por exemplo, conectores eletrônicos).

Qualidade da superfície:

Polimento da cavidade do molde (RA ≤0,2μm para peças de alto brilho) para eliminar defeitos-a excelente reprodução superficial da ABS garante não manchas visíveis.

Redução da linha de solda (através da colocação da porta e a otimização da temperatura da fusão) - aprimoram a força e a aparência das partes do ABS com geometrias complexas.

Eficiência:

Otimização do tempo do ciclo (20 a 40 segundos por parte) via resfriamento direcionado - equilibra a velocidade de produção com os requisitos de resfriamento do ABS.

Moldes com várias cavernas (8 a 32 cavidades para peças pequenas, por exemplo, botões) para aumentar a saída-o bom fluxo da ABS suporta enchimento uniforme em várias cavidades, com produção diária de até 50.000 peças para projetos padrão.

Custo-efetividade:

Os sistemas de corredor a quente reduzem o desperdício de materiais (15 a 20%)-minimiza a sucata de corredores frios, reduzindo os custos por unidade para peças de ABS de alto volume.

A moldagem integrada de recursos (por exemplo, costelas, chefes) elimina o pós-processamento-corta os custos da mão-de-obra e garante qualidade consistente.

4. Nossos serviços: além dos moldes - ABS componentes e montagem

Fornecemos soluções de ponta a ponta para a produção de ABS, adaptadas às suas necessidades:

Fabricação de componentes ABS: Produza peças de ABS personalizadas em tamanhos (5 × 5mm a 500 × 300 mm), formas (geometrias complexas, paredes finas até 0,8 mm) e acabamentos (brilhante, fosco, texturizado). Suporta a correspondência de cores (códigos RAL/Pantone) e o pós-processamento (pintura, revestimento, impressão) para aprimorar o apelo estético da ABS.

Montagem de valor agregado: Serviços de montagem opcionais para submontagens ABS-como anexando inserções de metal (para força), unir peças de ABS com adesivos ou integrar componentes não ABS (por exemplo, juntas de borracha, módulos eletrônicos). Oferece submontagens prontas para integrar, economizando seu tempo de produção.

Suporte de design personalizado: Ofereça design de molde 3D e prototipagem ABS (via usinagem CNC ou moldagem por injeção). Produzimos 10 a 50 peças de protótipo em 3 a 5 dias para testar o desempenho do ABS (resistência ao impacto, ajuste) e otimizar o design do molde antes da produção em massa.

Somos fabricantes de moldes de plástico e podemos fornecer serviço de molde personalizado, podemos fazer moldes de injeção, moldes de sopro, moldes rotacionais e moldes fundidos por matriz.

Para moldes de injeção personalizados, podemos fornecer serviços profissionais de moldagem por injeção personalizada. Geralmente, a moldagem por moldes de injeção de plástico são fabricados usando a tecnologia de moldagem por injeção. Os materiais de molde para moldes de injeção podem ser escolhidos de P20, 718, S136, H13 e assim por diante. O material do molde reflete os requisitos de vida e material do produto.

Para peças que requerem produção de moldagem por sopro, também podemos fornecer serviços profissionais de moldagem por sopro.

|

Nome do produto |

Molde para colares de plástico

|

|

Pls fornece |

2d, 3d, amostras ou o tamanho de as imagens de vários ângulo |

|

Tempo de molde |

20-35 dias |

|

Tempo do produto |

7-15 dias |

|

Precisão do molde |

+/- 0,01mm |

|

Molde vida |

50-100 milhões de tiros |

|

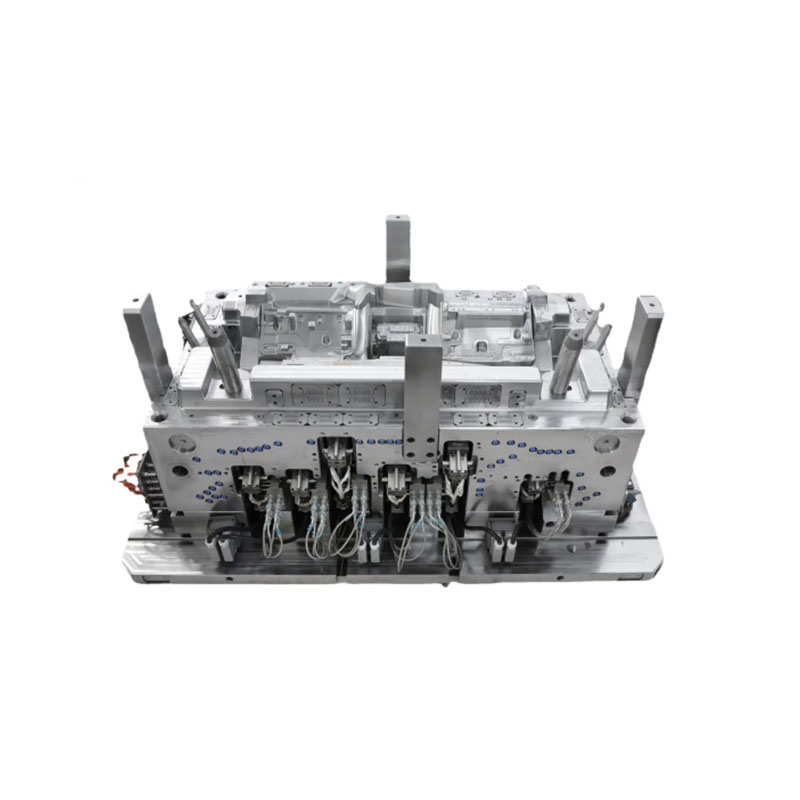

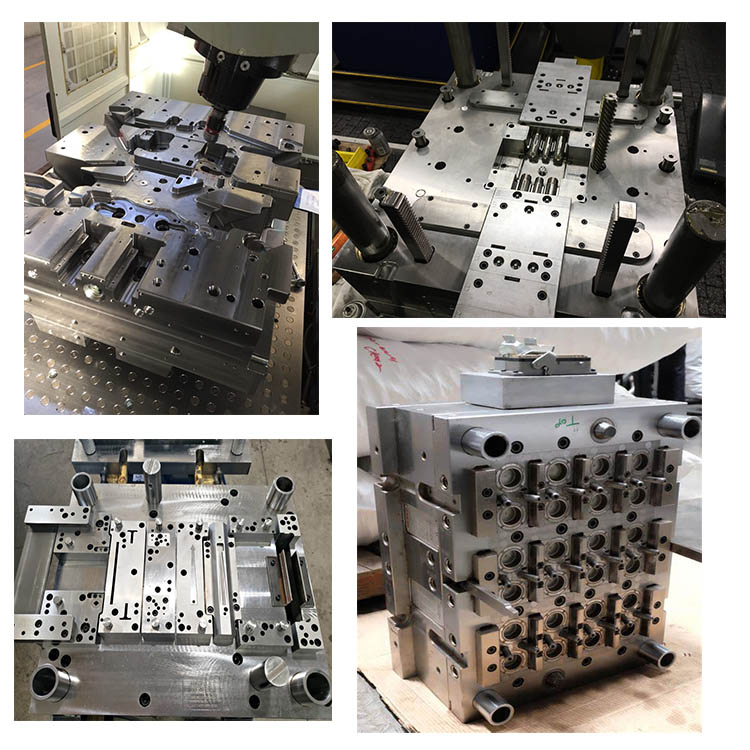

Processo de produção |

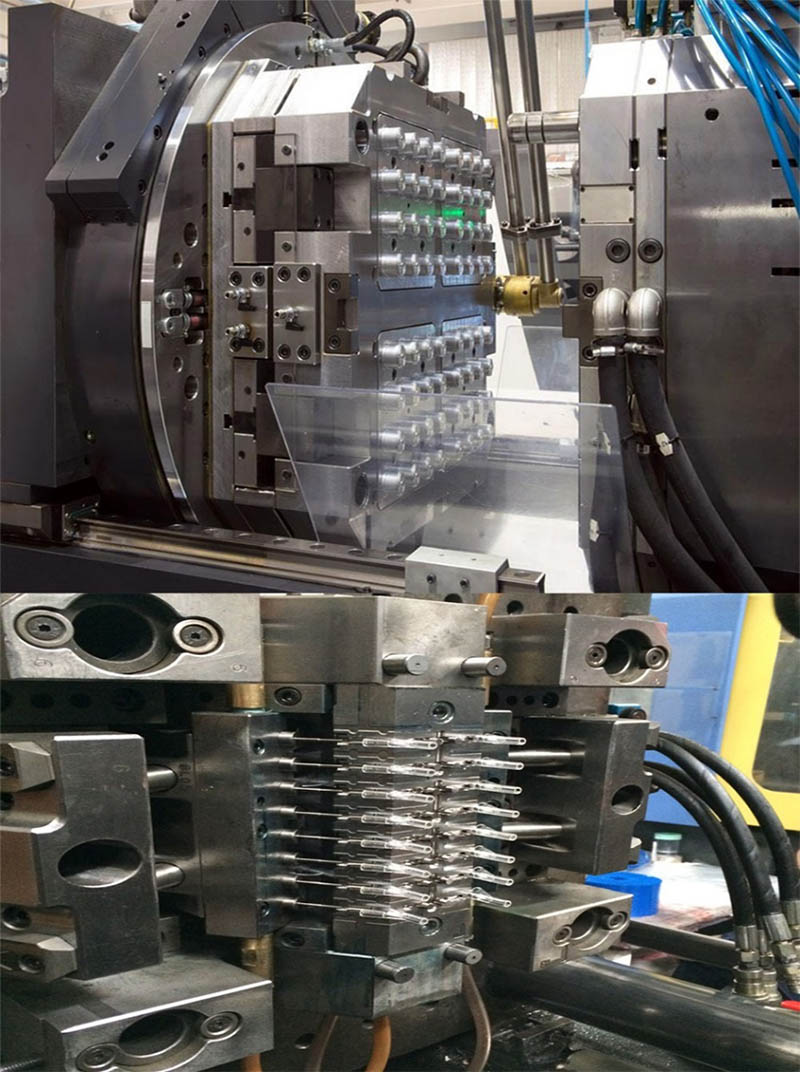

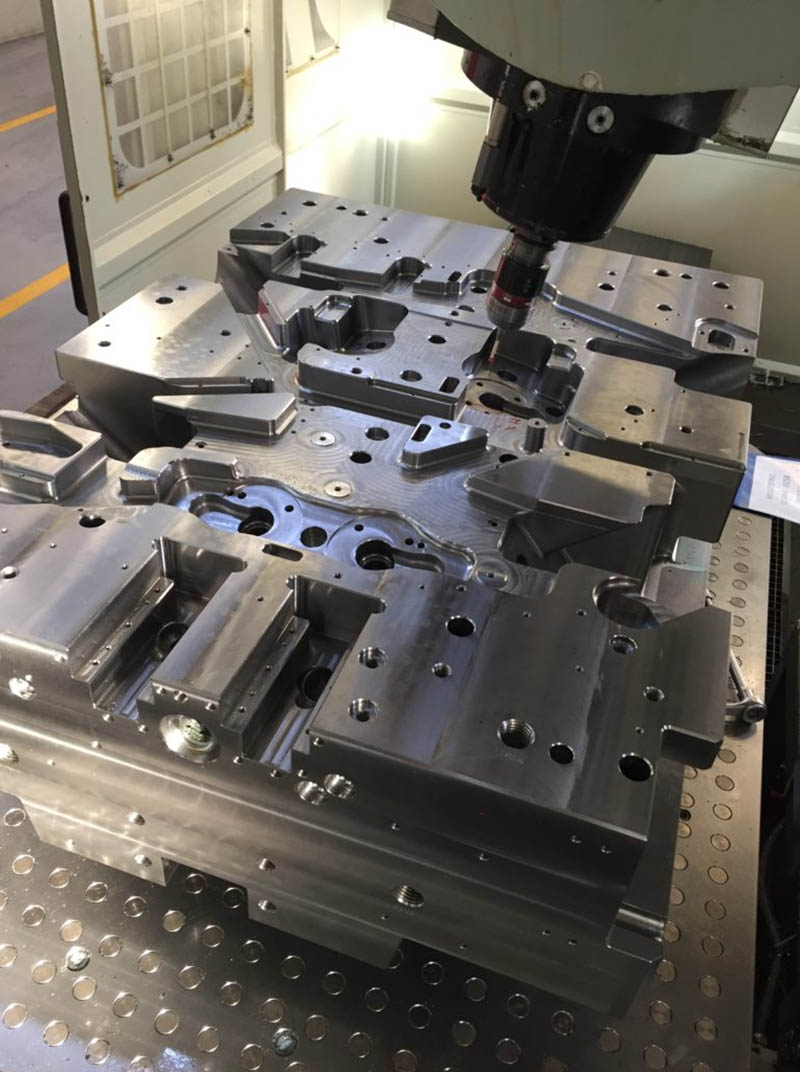

Desenhos de auditoria - Análise de fluxo de molde - Validação do projeto - Materiais personalizados - Processamento de molde - Processamento do núcleo - usinagem de eletrodo - sistema de corredor Processamento - Processamento e compras de peças - Aceitação de usinagem - Cavidade Processo de tratamento de superfície - matriz de modo complexo - todo revestimento da superfície do molde - placa de montagem - amostra de molde - teste de amostra - envio amostras |

|

Cavidade do molde |

Uma cavidade, multi-cavidade ou mesma Diferentes produtos são feitos juntos |

|

Material do molde |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Sistema corredor |

Corrente quente e corredor frio |

|

Material base |

P20.2738.2344.718, S136.8407, NAK80, SKD61, H13 |

|

Terminar |

Colocando a palavra, acabamento espelhado, superfície fosca, estrias |

|

Padrão |

Hasco, DME ou dependente de |

|

Tecnologia principal |

Moagem, moagem, CNC, EDM, fio Corte, escultura, EDM, torno, acabamento de superfície, etc. |

|

Software |

CAD, Pro-e, UG Design Hora: 1-3 dias (circunstâncias normais) |

|

Material do produto |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HIPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Sistema de qualidade |

ISO9001: 2008 |

|

Estabelecer tempo |

20 dias |

|

Equipamento |

CNC, EDM, corte Máquina, máquinas de plástico, etc |

Fabricação de moldes de injeção plástica fabricação de moldes

1. Comunicamos o design do produto de acordo com amostras/desenhos e seus requisitos.

2. Depois de confirmar o design do produto, realizamos o design do molde, fornecemos todos os tipos de moldes de injeção, moldes de sopro, moldes de silicone, serviços de moldes fundidos.

3. Compras de material, corte de aço e ferramentas básicas de molde.

4. MONTAGEM DE MOLA

5. Moldado inspeção, rastreamento e controle de processamento de moldes.

6. Informaremos a data do teste de mofo e enviaremos o relatório de inspeção de amostra e os parâmetros de injeção juntamente com a amostra.

7. Sua instrução e confirmação da remessa.

8.Pree o molde antes de embalar.

Especificação de moldagem por moldes de injeção plástica

1. Fabricante profissional, design, molde de injeção de produção e controle de qualidade de molde de estampagem

2. Rico Exportar Exportar Moldado de Injeção Plástica e Molde de Estampamento

3. Preço razoável do molde de design

4. Cavidades: solteiro ou de acordo com a cavidade de seus requisitos

5. Tratamento: S45C pré -tratamento> 25HRC e nitreta

6. Mold Aço: Cavidade, núcleo e slide: P20, 2738.2136 Disponível MoldBase: LKM disponível

7. Padrão: Dem, Husky, disponível

8. Hot Runner: De acordo com sua demanda

9. Tempo de vida:> 300 mil vezes

10.

Design de molde:

Informações que você precisa para nos fornecer

1. Se você tiver desenhos, desenhos 2D, desenhos 3D (de preferência no formato da etapa).

2. Se não houver desenhos, você precisará fornecer informações específicas de comprimento, largura, altura e peso. (É melhor nos enviar amostras)

3. Se o molde for enviado ao seu país ou deixar o molde em nossa fábrica e ajudaremos você a produzir o produto.

4. Requisitos de material de molde, requisitos de número de cavidade (você pode nos contar sobre o tamanho da sua máquina de moldagem por injeção)

5. Requisitos de material do produto e quantidade do produto. (Você pode nos contar sobre o uso do produto e podemos lhe dar sugestões)

Processo de transação:

Teste de molde:

Depois que o molde estiver concluído, faço um teste de molde. Geralmente leva cerca de 3-5 dias para ser concluído. Precisamos montar o molde, ajustar os dados de pressão da máquina e tentar a produção. Precisamos verificar se há problemas durante a produção normal do molde e fazer modificações.

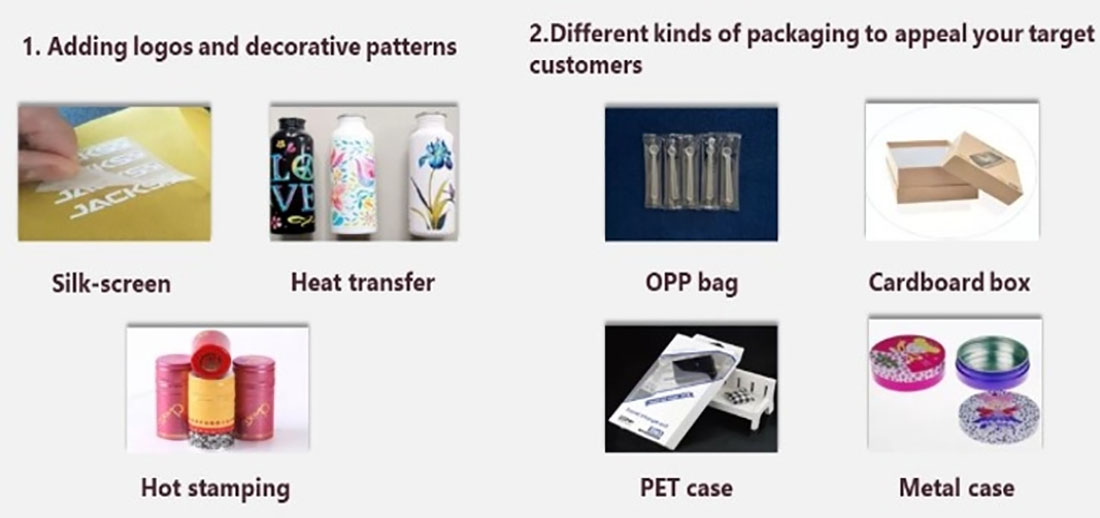

Embalagem de produtos

Embalagem de acordo com suas necessidades

1. No ar, leva de 3 a 7 dias para entrega. As mercadorias podem ser enviadas pela DHL, FedEx, UPS.

2. Por mar, o tempo de entrega é baseado em sua porta.

Para os países do Sudeste Asiático, leva cerca de 5 a 12 dias

Para os países do Oriente Médio leva cerca de 18 a 25 dias

Para países europeus leva cerca de 20 a 28 dias

Para os países americanos, leva cerca de 28 a 35 dias

Para a Austrália, leva de 10 a 15 dias

Para os países africanos, leva de 30 a 35 dias.

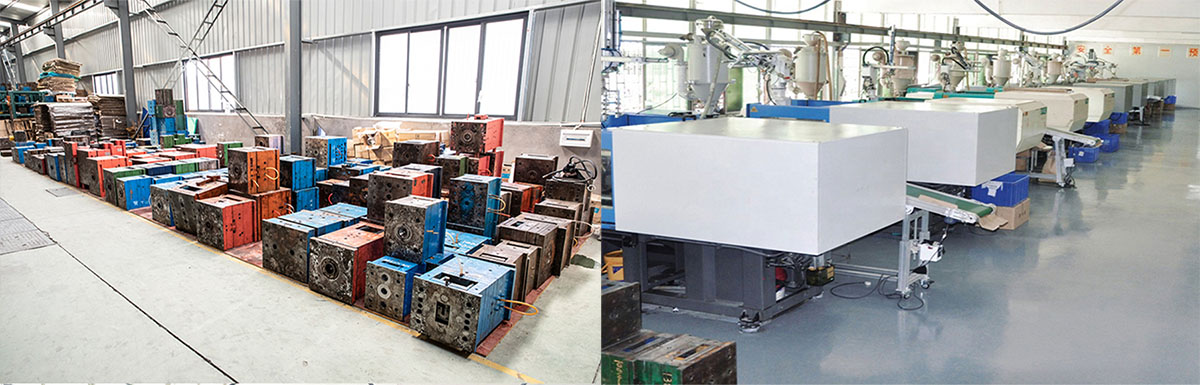

Fábrica

Vídeo 1: (vídeo de fábrica)

Vídeo-2: (moldagem por injeção)

Vídeo-3: (moldagem por sopro)

Vídeo-4: (moldagem por sopro)

Vídeo-5: (moldagem de rolo)

A satisfação do cliente é nosso objetivo mais importante. Nós nos concentramos na comunicação e na cooperação com nossos clientes, sempre preste atenção às suas necessidades e fornecem resposta rápida e atendimento ao cliente de qualidade. Nossa fábrica de moldes de produção de injeção está comprometida em estabelecer relacionamentos de longo prazo e garantir que nossos clientes recebam o melhor serviço pós-venda durante a compra e uso de nossos produtos, e definitivamente faremos o possível para resolver quaisquer problemas para nossos clientes.

Perguntas frequentes

1. Quem somos nós?

Estamos baseados em Zhejiang, China, começamos a partir de 2014, vendem para a América do Norte (30,00%), sul da Europa (10,00%), norte.

Europa (10,00%), América Central (10,00%), Europa Ocidental (10,00%), Oriente Médio (10,00%), Europa Oriental (10,00%), América do Sul (10,00%). Há um total de cerca de 51 a 100 pessoas em nosso escritório.

2. Como podemos garantir a qualidade?

Sempre uma amostra de pré-produção antes da produção em massa;

Sempre inspeção final antes do envio.

3. O que você pode comprar de nós?

Mofo, produto plástico, produto de metal, produto odontológico, usinagem CNC.

4. Por que você deve comprar de nós não de outros fornecedores?

Ningbo P&M Plástico Metal Product Co., Ltd. Nós fazemos todos os tipos de design 3D, impressão 3D e moldes de metal de plástico e ferramentas e produtos. Temos nosso próprio engenheiro e fábrica. Supplência única: design 3D - impressão 3D - fabricação de moldes - injeção de plástico.

5. Que serviços podemos prestar?

Termos de entrega aceitos: FOB, CFR, CIF, EXW, FCA, DDP, DDU;

Moeda de pagamento aceita: USD, EUR;

Tipo de pagamento aceito: T/T, L/C, PayPal, Western Union, garantia;

Idioma falado: inglês, chinês, espanhol, francês, russo.

6. Quais são as características do seu serviço?

1. Sua consulta relacionada a nossos produtos ou preços será respondida dentro de 24 horas.

2. Equipes bem teriam e experientes para responder a todas as suas perguntas em inglês fluente.

3. Oferecendo o suporte para resolver o problema no período de aplicação ou venda.

4. Preços competitivos com base na mesma qualidade.

5. Garantia amostras de qualidade igual à qualidade de produção em massa.