Pontos -chave do projeto do molde de injeção

2025-07-11

O projeto de desenho de moldes de injeção é o link central da fabricação de moldes, que precisa considerar de maneira abrangente a processabilidade, a racionalidade estrutural e o custo da produção. A seguir, são os principais pontos e descrições detalhadas:

1. Análise do produto e preparação preliminar

Avaliação da estrutura do produto

Ângulo de rascunho: geralmente 1 ° ~ 3 °, para evitar danos demolidos; A cavidade profunda ou a superfície da textura precisa ser aumentada adequadamente.

Espessura da parede Uniformidade: Evite marcas de encolhimento (recomendadas 2 ~ 4 mm, peças de paredes finas não inferiores a 0,5 mm).

Processamento Undercut: Resolvido por Slider, Estrutura Superior Inclinada ou da dobradiça, o espaço de movimento precisa ser marcado.

Exemplo: O mecanismo superior inclinado é comumente usado para orifícios laterais de casos de telefone celular, e o AVC precisa ser maior que 2 mm de profundidade de menor porco.

MATERIAL PROPRIEDADE COMBAIÇÃO

Compensação de encolhimento (como ABS cerca de 0,5%, PP cerca de 1,5%), marque a tolerância dimensional no desenho (como ± 0,05 mm).

O design da linha de separação precisa evitar a superfície da aparência e dar prioridade ao plano ou na superfície regular.

2. Elementos centrais do design da estrutura do molde

Projeto de superfície de separação

Selecione a linha de contorno máxima para reduzir o flash; A superfície de separação complexa precisa usar a transição da superfície 3D.

Considere o processamento da viabilidade (como a marcação do processo EDM ou CNC).

Otimização do sistema de fundição

Corrente frio: Principal Runner diminui 2 ° ~ 5 °, layout equilibrado do corredor da filial (seção transversal circular/trapezoidal).

Corredor quente: marque o ponto de controle da zona de aquecimento para evitar a retenção de fusão (como o controle de tempo da válvula da agulha).

Layout do sistema de refrigeração

Siga o "princípio equidistante" (10 ~ 15 mm da superfície da cavidade), projete os canais de água em espiral ou escalonados e marque as direções de entrada e saída.

As peças em forma especial são preferencialmente equipadas com canais de água conforme, em conjunto com os parâmetros do controlador de temperatura do molde (como os materiais de PC requerem 80 ~ 120 ℃).

Iii. Ejeção e sistema de escape

Mecanismo de ejeção

Diâmetro do ejetor ≥2,5 mm, espaçamento ≤50 mm; Costelas profundas requerem placas de push ou tampas de ar.

A haste de redefinição precisa ter uma mola de pré -carga (compressão ≥10 mm).

Projeto de escape

A profundidade da ranhura do escape é de 0,02 ~ 0,04 mm (dependente do material), localizada no final do derretimento ou no incrustação.

Moldes grandes estão equipados com sistemas de aço de escape ou vácuo.

4. Requisitos de marcação e processamento de desenho

Marcação de dimensão -chave

Tolerância de correspondência de cavidade/núcleo (H7/H6), dureza do núcleo do molde (HRC48 ~ 52).

As inserções precisam ser desenhadas separadamente e o processo de corte ou moagem de arame deve ser marcado.

Padronização e DFM

O quadro do molde usa padrão de longji (como o tipo IC) e o diâmetro da coluna guia é 0,02 mm menor que o modelo.

Marque o tratamento da superfície (como nitragem, revestimento cromo) e requisitos anti-resumo.

V. Verificação do projeto e controle de custos

Aplicação de simulação CAE

Através do fluxo de moldes, o equilíbrio de preenchimento e a eficiência de resfriamento são analisados e a posição do portão é otimizada (como o portão de banana para reduzir o cisalhamento).

Otimização de custos

Simplifique inserções em forma de especial (como usar padrões de faísca em vez de escultura fina) e reserve a margem de reparo do molde para o núcleo do molde (0,1 mm de um lado).

O projeto de desenho de moldes de injeção é o link central da fabricação de moldes e é necessário considerar abrangente a processabilidade, a funcionalidade, a economia e a manutenção. A seguir, estão os principais pontos e análises passo a passo:

1. Pontos -chave do projeto estrutural

Projeto de superfície de separação

Seleção de localização: dê prioridade ao maior contorno do produto para evitar reduções de redução; Considere a inclinação de Demoulding (geralmente 1 ° ~ 3 °) e a qualidade da superfície da aparência.

Selagem: a superfície de despedida precisa se encaixar firmemente para evitar o transbordamento (flash) e a separação de etapas ou a separação curva devem ser usadas quando necessário.

Processamento Viabilidade: Verifique se a superfície de separação pode ser realizada pelo processamento CNC ou EDM, e a separação complexa precisa ser marcada com coordenadas 3D.

Cavidade e núcleo

Compensação de encolhimento: ajuste o tamanho da cavidade de acordo com o material (como o encolhimento do ABS 0,5%~ 0,7%) e marque a tolerância (geralmente IT7 ~ it8).

Tratamento da superfície: A superfície de alto brilho precisa ser polida para RA0.025μm, e a superfície da textura precisa ser marcada com requisitos de gravação (como o padrão VDI3400).

Verificação de força: Calcule o efeito da pressão da injeção (geralmente 30 ~ 80MPa) na espessura da parede da cavidade para evitar a deformação.

2. Projeto do sistema de vazamento

Canal principal e canal de filial

Combinação de tamanho: o diâmetro do canal principal é geralmente de 4 a 8 mm, e a forma da seção transversal do canal de ramificação é preferencialmente trapezoidal ou circular (diâmetro 3 ~ 6mm).

Poço frio: no final do canal principal, comprimento ≥1,5 vezes o diâmetro do canal principal.

Seleção do tipo de portão

Portão lateral: Adequado para a maioria das peças do tipo caixa, a largura é 2/3 da espessura da parede, comprimento de 0,5 ~ 1 mm.

Ponto Gate: Usado para peças transparentes ou peças de alta precisão, diâmetro de 0,8 ~ 1,2 mm e mecanismo automático de desmoldamento necessário.

Corredor quente: marque os parâmetros de posição e controle do elemento de aquecimento para evitar a degradação causada pela retenção de fusão.

3. Sistema de ejeção e refrigeração

Mecanismo de ejeção

Layout do ejetor: distribuído uniformemente nos pontos de força do produto (como posição da costela, coluna de chefe), diâmetro ≥2,5 mm, espaçamento ≤50 mm.

Redefinir dispositivo: a redefinição da mola precisa marcar a pré -carga e a redefinição mecânica precisa cooperar com o interruptor de viagem.

Canal de água de resfriamento

Princípio do layout: siga "resfriamento conforme", 10 ~ 15 mm da superfície da cavidade, 8 ~ 12 mm de abertura.

Cálculo de fluxo: verifique se o número de Reynolds é> 4000 (estado turbulento) e o canal de água paralelo precisa marcar a válvula de balanço de fluxo.

4. Marcação de detalhes e padronização

Especificação de desenho

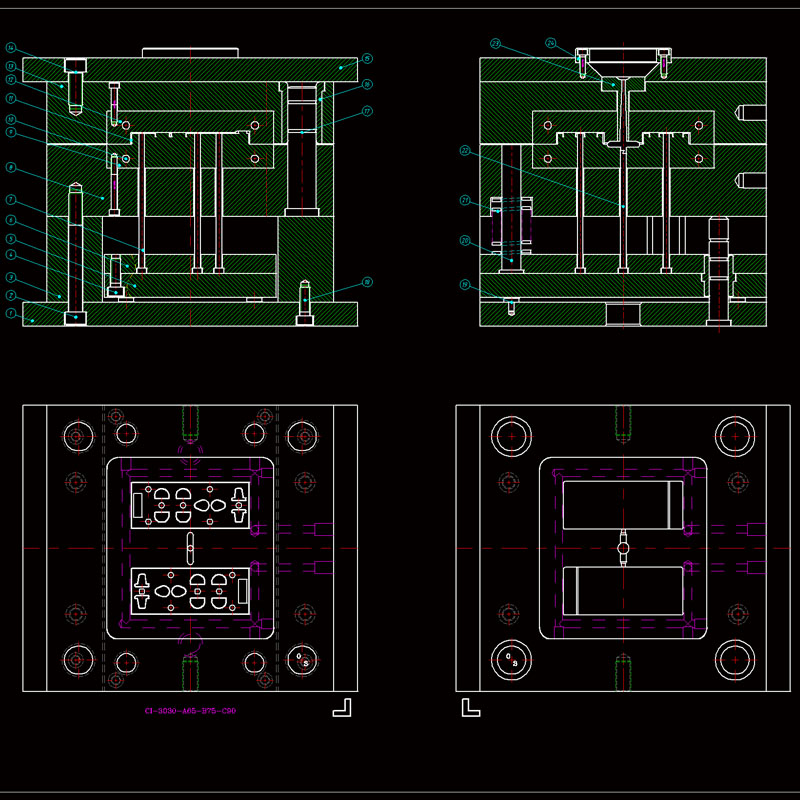

Ver integridade: incluindo visão principal, exibição secional (mostrando estrutura de ejeção/resfriamento) e visualização local ampliada (como detalhes do portão).

Marca de tolerância: a tolerância correspondente do molde móvel e o molde fixo é H7/H6, e a tolerância à dimensão chave é de ± 0,02 mm.

Notas de material e processo

Material do núcleo do molde: aço pré-endurecido (como p20) ou aço extinto (como H13), dureza HRC48 ~ 52.

Símbolo de processamento: marque a área de corte ou polimento de arame e indique a rugosidade da superfície.

V. DFM (design para fabricação)

Inclusão de remoção do molde: superfície de aparência ≥1 °, estrutura interna ≥0,5 °, peças de cavidade profunda precisam de inclinação segmentada.

Espessura uniforme da parede: Evite mudanças repentinas (como um aumento repentino de 2 mm para 5 mm) para evitar encolhimento ou deformação.

Vida de molde: para materiais reforçados com fibra de vidro, os revestimentos resistentes ao desgaste (como o Tialn) precisam ser marcados.

No projeto do molde de injeção, a vedação da superfície de despedida afeta diretamente a qualidade do produto (como flash, rebarbas) e a vida útil do molde. A seguir, são apresentadas as principais técnicas de design e pontos práticos:

1. Princípios de design do núcleo para separar a vedação da superfície

Otimização da pressão de contato

Cálculo da pré -carga: A pressão de contato da superfície de despedida deve ser maior que a pressão de injeção (geralmente 30 ~ 80MPa) e a pressão da área unitária da superfície de despedida do molde de aço é recomendada como ≥100MPa.

Combinação de dureza: a diferença de dureza entre o molde fixo e o molde móvel é controlado no HRC 2 ~ 4 (como molde fixo HRC52, molde móvel HRC50) para evitar micro deformação e vazamento causado pela diferença de dureza.

Processo de tratamento de superfície

Requisitos de acabamento: A superfície de despedida precisa ser moída a Ra≤0,8μm, e os moldes de ultra-precisão (como partes ópticos) precisam ser polidos para RA0.1μm ou menos.

Reforço do revestimento: o revestimento de estanho é recomendado para materiais de fibra de vidro alto (como PA+30% GF) para reduzir o risco de falha de vedação causada pelo desgaste.

2.

Despedida/curvo

Cenários aplicáveis: para produtos de contorno complexos (como peças internas automotivas), a separação de várias etapas é usada para dispersar a pressão de fusão e a diferença de altura de etapa é recomendada em 0,1 ~ 0,3 mm.

Projeto de evasão: 0,02 ~ 0,05 mm A prevenção é feita na área não selada para reduzir a área de contato para aumentar a pressão local (o princípio é semelhante à vedação do anel de O).

Coordenação do mecanismo de fixação

Bloqueio de chanfro: adicione um chanfro de 5 ° ~ 10 ° na parte externa da superfície de despedida para gerar força radial para melhorar a vedação quando o molde estiver fechado (precisam cooperar com o cálculo do ângulo auto-travador de chanfro).

Micro Repartição: Projete uma rolha de 0,3 ~ 0,5 mm na borda da superfície de despedida para cortar o caminho do fluxo de fusão (semelhante a uma vedação de labirinto).

3. Design de compensação de material e processo

Compensação de deformação térmica

Diferença de temperatura Pré-correção: De acordo com a diferença de temperatura do molde (como 60 ℃ para molde fixo e 40 ℃ para molde móvel), 0,02 ~ 0,05 mm A compensação de urbilha reversa é reservada na superfície de despedida.

Reforço local: os blocos de aço de tungstênio (dureza HRA90) são inseridos na área de transbordamento (como perto do portão) para resistir à deformação da fluência térmica.

Balanço de exaustão e vedação

Projeto da ranhura de escape: uma ranhura de escape com uma profundidade de 0,02 ~ 0,04 mm e uma largura de 5 ~ 10mm é aberta no final da superfície de despedida para gastar gases e bloquear o derretimento.

Adsorção de vácuo: Para peças grandes de paredes finas (como conchas de telefone celular), um canal de vácuo (φ1 ~ 2mm) pode ser definido na superfície de despedida e o vácuo é desenhado para melhorar a vedação quando o molde é fechado.