Introdução da escultura de mofo

2025-07-04

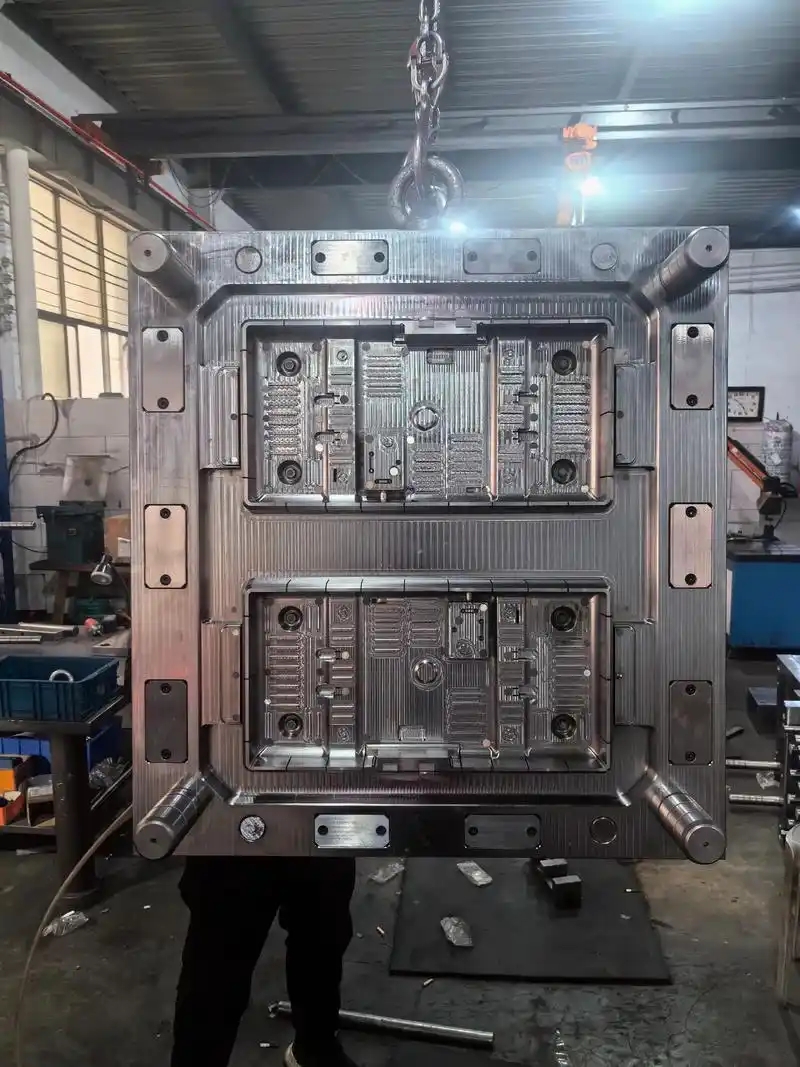

A escultura em molde é um processo de formação de texturas ou padrões complexos na superfície do molde, que pode ser transferido para a superfície do produto final, dando ao produto uma aparência única. A seguir, é apresentada uma introdução detalhada à escultura de mofo:

Definição de escultura de mofo

A escultura em molde é uma tecnologia para fazer padrões ou texturas na superfície do molde, que são transferidos para a superfície do produto. É comum nos campos de produtos plásticos, processamento de metal etc.

Tipos de processo de escultura de molde

Escultura mecânica: usando ferramentas mecânicas para esculpir na superfície do molde, adequado para processamento fino de padrões complexos.

Escultura a laser: Ao irradiar a superfície do molde com um feixe de laser de alta energia, o material evapora ou derrete instantaneamente para formar um padrão esculpido, adequado para processar padrões de alta precisão e complexos.

Vantagens e desvantagens da escultura de mofo

Vantagens:

Melhore a experiência estética e tátil do produto.

Possui certas funcionalidades, como melhorar a resistência ao desgaste e a capacidade anti-fitulante do produto.

A inovação do processo pode fornecer ao produto valor artístico exclusivo e design personalizado.

Desvantagens:

Alguns processos podem danificar o molde e aumentar o custo de manutenção subsequente.

A tecnologia de gravação de alta precisão é cara e adequada para cenários específicos de aplicativos de ponta.

Campos de aplicação da escultura de mofo

Decoração arquitetônica: usado para construir paredes externas, pisos ou decoração de interiores para aumentar a beleza e a arte.

Produtos plásticos: Faça texturas especiais na superfície de produtos plásticos, como interiores de carros, conchas de eletrodomésticos, etc.

Processamento de metal: esculpe a superfície de metal para fazer produtos de metal com aparência única

O desenvolvimento da tecnologia de escultura em mofo pode ser rastreado até os tempos antigos e passou por uma evolução desde as habilidades manuais até a produção mecanizada. A seguir, estão seus principais estágios de desenvolvimento:

Escultura de mofo antigo

A história da escultura de mofo pode ser rastreada até a produção de cerâmica e bronzes antigos. A escultura mais antiga foi usada principalmente para fazer moldes para atender às necessidades de produtos artesanais.

Período de artesanato

Antes da revolução industrial, a escultura do mofo era concluída principalmente por habilidades manuais. Os artesãos usaram várias ferramentas manuais, como formões, formões, etc., para esculpir materiais de metal. Embora esse método seja demorado e intensivo em mão-de-obra, ele pode atingir um alto grau de precisão e a produção de padrões complexos.

O estágio inicial da produção mecanizada

Ao entrar no século XX, com o avanço da revolução industrial, a escultura de mofo começou a mudar gradualmente para a produção mecanizada. Os primeiros equipamentos mecanizados incluíam máquinas de moagem e trituradores, o que pode melhorar a eficiência e a precisão do processamento.

Meados da final do século XX

APLICAÇÃO DA TECNOLOGIA CNC (CNC): Na década de 1970, a tecnologia CNC começou a ser aplicada à escultura de mofo, e a programação de computadores foi usada para obter controle preciso do processo de processamento, melhorando bastante a eficiência da produção e a qualidade do produto.

Introdução da tecnologia de gravura a laser: Na década de 1980, a tecnologia de gravação a laser começou a se tornar popular. Essa tecnologia utiliza vigas a laser de alta energia para gravação, com alta precisão e alta eficiência, e é adequada para o processamento de vários materiais metal e não-metal.

Século 21

Inteligência e automação: com o desenvolvimento de inteligência artificial e tecnologia de big data, a indústria de escultura em moldes entrou em uma nova era de inteligência e automação. A aplicação de sistemas CNC inteligentes e linhas de produção automatizadas torna a escultura de moldes mais eficiente e precisa.

Integração da tecnologia de impressão 3D: A aplicação da tecnologia de impressão 3D trouxe mudanças revolucionárias para a escultura de mofo, o que pode converter diretamente modelos digitais em produtos físicos, reduzir o ciclo de desenvolvimento do produto e realizar a produção de moldes complexos de forma.

Aqui estão algumas maneiras de melhorar a eficiência da escultura em moldes de injeção:

1. Design e otimização do molde

Layout razoável da posição de escultura

No estágio inicial do design do molde, a localização da escultura deve ser planejada. Evite escultura em áreas de concentração de estresse ou partes que afetam a força estrutural do molde. Isso pode reduzir o número de modificações no processamento subsequente e melhorar a eficiência geral.

Simplifique o padrão de escultura

Se o produto permitir, tente simplificar o padrão de escultura. Padrões excessivamente complexos aumentarão a dificuldade e o tempo do processamento. Por exemplo, simplifique algumas curvas complexas em uma combinação de segmentos ou arcos retos.

2. Seleção de equipamentos e tecnologia

Selecione equipamentos avançados

O uso de equipamentos de processamento CNC de alta precisão pode melhorar a precisão e a velocidade da escultura. Por exemplo, um centro de corte de alta velocidade pode concluir tarefas complexas de escultura em pouco tempo.

Para equipamentos de escultura a laser, escolha modelos com energia estável e velocidade rápida. Alguns novos equipamentos de escultura a laser podem obter maior potência e velocidade de varredura mais rápida, melhorando assim a eficiência da escultura.

Use tecnologia avançada de escultura

Por exemplo, usando a tecnologia de processamento de ligação com vários eixos, padrões complexos de escultura podem ser processados ao mesmo tempo, reduzindo o tempo para o processamento múltiplo.

Use a tecnologia de gravação a laser de alta velocidade para aumentar a velocidade da gravura a laser, garantindo a qualidade da gravação.

3. Otimização do processo

Ferramenta ou otimização de parâmetros a laser

Na gravação mecânica, selecione razoavelmente parâmetros como diâmetro da ferramenta, ângulo da lâmina, velocidade e taxa de alimentação. Os parâmetros apropriados da ferramenta podem aumentar a velocidade de processamento e reduzir o desgaste da ferramenta.

Para gravação a laser, ajuste os parâmetros como energia a laser, diâmetro do ponto, velocidade de varredura etc. Ao otimizar esses parâmetros, a velocidade de gravação pode ser aumentada, garantindo a qualidade da gravação.

Use gravação em camadas

Para peças de gravação mais espessa, a gravação em camadas pode ser usada. Escola camadas rasas primeiro e depois preencha gradualmente a profundidade da gravura. Isso pode evitar dificuldades de processamento e tempo prolongado causado pela gravura única muito profunda.

4. Gerenciamento de produção e treinamento de pessoal

Plano de produção razoável

De acordo com os requisitos de pedidos e a complexidade do molde, organize razoavelmente a ordem e o tempo de gravação da produção. Evite moldes ociosos ou apressados excessivos.

Treinamento de pessoal

Forneça treinamento profissional aos operadores para permitir que eles dominem as habilidades operacionais de equipamentos e processos. Os operadores qualificados podem ajustar os parâmetros do equipamento mais rapidamente, reduzindo erros e tempo de inatividade no processamento, melhorando assim a eficiência.