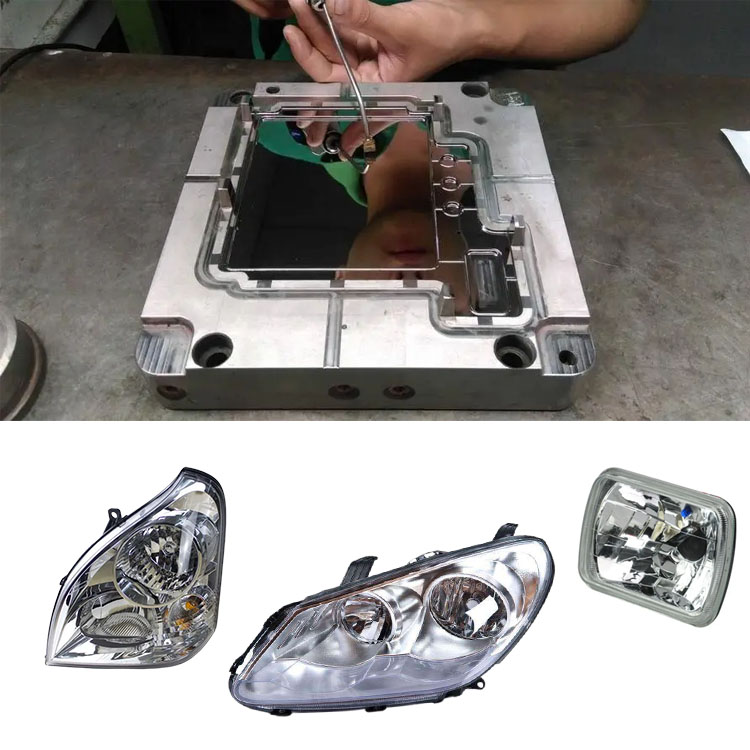

Processo de molde de injeção de lente PC

2025-08-01

A tecnologia de molde de lente PC (policarbonato) é um processo de moldagem por produtos ópticos de alta precisão que requer design de molde extremamente rigoroso, seleção de material e controle de processos. A seguir, são os principais pontos de processo:

1. Pontos -chave de design do molde

Seleção de material

O aço do mofo requer alta resistência à dureza e alta resistência ao desgaste (como S136, H13, etc.), espelhado polido para RA ≤ 0,01μm, para evitar defeitos superficiais que afetam a transmitância da luz.

O revestimento cromo ou o revestimento de níquel-fósforo pode aumentar a resistência à corrosão e a liberação de moldes.

Projeto de corredor e portão

Os sistemas de corredor a quente são preferidos para minimizar a degradação do material causada por material frio e calor de cisalhamento.

Os locais de bloqueio devem ser posicionados longe da área óptica (normalmente usando portões em forma de ventilador ou de pontos) para evitar marcas de solda e linhas de fluxo.

Sistema de resfriamento

Use um layout uniforme (os canais de resfriamento conforme são ótimos) e controla a diferença de temperatura dentro de ± 1 ° C para evitar encolhimento desigual que pode causar deformação ou estresse.

Design de ventilação

As ranhuras de ventilação devem ter 0,01-0,02 mm de profundidade para impedir que o ar preso cause bolhas ou queimasse.

2. Parâmetros do processo de moldagem por injeção

Secagem

O PC requer secagem a 120 ° C por 4-6 horas, com um teor de umidade de ≤0,02% para evitar hidrólise e fragilização.

Temperatura de fusão

280-320 ° C (ajustado dependendo do grau de PC). Temperaturas mais altas podem levar à degradação, enquanto temperaturas mais baixas podem resultar em baixa fluidez.

Pressão de injeção e velocidade

A pressão média-alta (80-120 MPa) combinada com injeção em vários estágios: o enchimento de alta velocidade impede lesmas frias, enquanto uma velocidade reduzida na extremidade reduz o estresse interno.

Segurando e resfriado

A pressão de retenção é de 50 a 70% da pressão da injeção e o tempo de retenção é ajustado com base na espessura da parede (geralmente 10 a 30 segundos).

O tempo de resfriamento deve representar pelo menos 50% do ciclo para garantir uma cura suficiente.

Controle de temperatura do molde

A temperatura do molde é 80-110 ° C. Temperaturas mais altas podem levar a mofo, enquanto temperaturas mais baixas podem resultar em uma superfície áspera.

3. Pós-processamento e inspeção

Recozimento

Conecte a 110-130 ° C por 2-4 horas para eliminar o estresse interno e melhorar a estabilidade dimensional.

Revestimento de superfície

Os revestimentos rígidos (como SiO₂) aumentam a resistência à abrasão, enquanto os revestimentos anti-reflexivos melhoram o desempenho óptico.

Inspeção de qualidade

Propriedades ópticas: transmitância (≥90%), índice de refração e número abbe.

Propriedades mecânicas: resistência ao impacto (valor típico para PC: ≥60 kJ/m²), dureza.

Inspeção de defeitos: bolhas, estrias e impurezas (100% de inspeção).

4. Problemas e soluções comuns

Strips de prata de superfície: umidade ou degradação; Recomenda -se secagem e abaixamento rigorosas da temperatura do fusão.

Bolhas: ventilação ruim ou pressão de retenção insuficiente; Otimize a ventilação e aumenta a pressão de retenção.

Urdidura: resfriamento desigual ou concentração de tensão; Ajuste a temperatura do molde e otimize a localização da porta.

Distorção óptica: polimento insuficiente de molde ou encolhimento irregular; Reapare e melhore o sistema de refrigeração.

O processo de moldagem por injeção para lentes de PC (policarbonato) envolve o design do molde de precisão, o controle estrito dos parâmetros do processo e o pós-processamento para garantir que as propriedades ópticas (como transparência e índice de refração) e propriedades mecânicas (como resistência ao impacto e resistência à abrasão) atendam aos padrões. A seguir, é apresentado um fluxo de processo detalhado:

1. Pré -tratamento de matéria -prima

Secagem

O PC possui higroscopicidade forte e precisa ser seco a 120 ℃ por 4-6 horas (ajustado de acordo com o tamanho e a umidade das partículas), e o teor de umidade deve ser ≤0,02%.

Use um secador desumidificante para evitar a absorção secundária da umidade (ponto de orvalho recomendado ≤-40 ℃).

Correspondência de cores (opcional)

Se for necessário tingir, o MasterBatch de grau óptico deve ser usado para evitar impurezas que afetam a transmitância.

2. Estágio de moldagem de injeção

(1) plastificação derretida

Controle de temperatura

Aquecimento do segmento de barril: Seção traseira (240-260 ℃) → Seção do meio (270-290 ℃) → Seção frontal (280-320 ℃) para evitar superaquecimento local e degradação do PC.

Velocidade do parafuso ≤80 rpm para reduzir a quebra da cadeia molecular causada pelo calor do cisalhamento.

(2) moldagem por injeção

Injeção de vários estágios

Primeiro estágio: enchimento de alta velocidade (para evitar material frio), velocidade de injeção de 50 a 80% da velocidade máxima.

Segundo estágio: reduza a velocidade para 20 a 30% para reduzir as marcas de solda e o estresse interno.

Pressão: Pressão de injeção 80-120MPa, mantendo a pressão 40-60MPa (para manter o encolhimento).

Controle de temperatura do molde

Temperatura do molde 80-110 ℃, usando controlador de temperatura do óleo ou controlador de temperatura do molde de alta precisão, diferença de temperatura dentro de ± 1 ℃.

(3) mantendo pressão e resfriamento

Manter o tempo de pressão: 10-30 segundos (ajustado de acordo com a espessura da parede, geralmente estimado como 1 mm de espessura ≈ 1 segundo).

Tempo de resfriamento: mais de 50% do ciclo total (geralmente 20-60 segundos) para garantir que a lente esteja totalmente curada.

(4) Demolding

O sistema de ejeção precisa ser estável (como ejeção pneumática ou ejetor servo) para evitar clareamento ou arranhões.

A inclinação Demoulding é ≥1 ° e um agente de liberação é pulverizado, se necessário (não deve afetar o revestimento subsequente).

3. Processo de pós-processamento

(1) tratamento de recozimento

Condições: Conecte o forno a 110-130 ℃ por 2-4 horas e esfrie lentamente até a temperatura ambiente.

Objetivo: Elimine o estresse interno e reduza a deformação subsequente ou a distorção óptica.

(2) tratamento de superfície

Caminho rígido: melhore a dureza da superfície (até 4h ou acima) através do revestimento a vácuo (como SiO₂, estanho).

Coating anti-reflexivo: o revestimento de várias camadas (MGF₂, etc.) reduz o brilho e aumenta a transmitância de luz para mais de 99%.

(3) Limpeza e inspeção

A limpeza ultrassônica remove o agente de liberação e a poeira, usando um ambiente de oficina sem poeira.

100% de inspeção completa: transmitância (espectrofotômetro), defeitos de superfície (inspeção óptica automática AOI), precisão dimensional (medição tridimensional).