A importância da usinagem de descarga elétrica (EDM) para moldes de injeção

2025-09-26

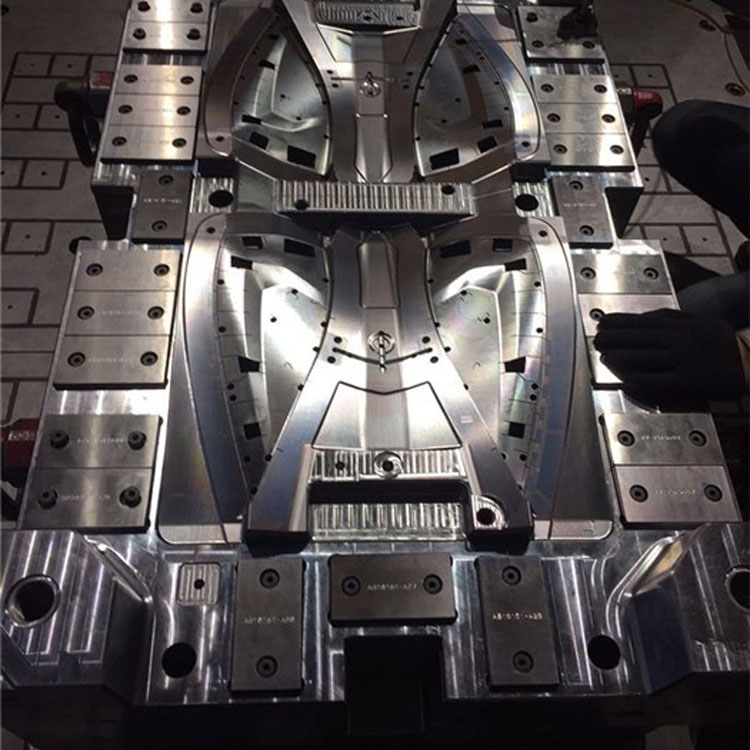

A usinagem de descarga elétrica (EDM, abreviada como "máquina EDM") não é "importante", mas "indispensável" para moldes de injeção. É uma tecnologia essencial para fabricar moldes de alta precisão e alta qualidade, especialmente com vantagens insubstituíveis no processamento de aço de alta resistência e formas geométricas complexas.

Pode -se dizer que, sem usinagem de descarga elétrica, não haveria moldes modernos de injeção de precisão.

A seguir, é apresentada uma elaboração detalhada sobre a significância da usinagem de descarga elétrica para moldes de injeção, divididos principalmente em vários aspectos centrais:

I. Que problemas principais a usinagem de descarga elétrica resolve?

"Sofness supera dureza" - Processando materiais de alta resistência

Antecedentes: A cavidade do molde é geralmente feita de aço mofo de alta resistência e alto desgaste (como H13, S136, etc.) e sofre tratamento térmico (extinção) para obter alta dureza (acima do HRC50). As ferramentas de moagem tradicionais se desgastarão acentuadamente ao processar materiais tão difíceis e podem até não conseguir cortar.

As vantagens do EDM: A usinagem de descarga elétrica é um método de processamento "não contacto" que usa a alta temperatura gerada pela descarga pulsada para derreter localmente e vaporizar metais. A capacidade de remoção de um material não está relacionada à sua dureza, mas apenas ao seu ponto de fusão e condutividade térmica. Portanto, pode facilmente processar aço de alta endurecimento após a queima e garantir a precisão do processamento.

"Omnipresent" - formando formas geométricas complexas

Antecedentes: Os produtos moldados por injeção normalmente contêm vários recursos geométricos difíceis ou até impossíveis de processar em máquinas de moagem CNC, como

Cavidades profundas e ranhuras estreitas: o comprimento e o diâmetro da ferramenta de corte são restritos, tornando impossível penetrar ou sem rigidez.

Cantas afiadas e cantos claros: o cortador de moagem é circular e não pode produzir ângulos retos absolutos ou cantos nítidos internos.

Texturas finas: grão de couro, padrões de mordida, etc. Na superfície do molde.

Posição da costela profunda: se a proporção de comprimento / diâmetro da ferramenta for muito grande, ela é propensa a Springback e a precisão não poderá ser garantida.

As vantagens do EDM: ele pode produzir cavidades exatamente iguais à forma do eletrodo. Enquanto os eletrodos puderem ser fabricados, por mais complexos que sejam suas formas, eles podem ser replicados com precisão no aço.

"Lutando pela excelência" - alcançando qualidade e precisão extremamente alta na superfície

Antecedentes: Os requisitos de superfície para moldes são extremamente altos. Por exemplo, as peças transparentes precisam de um acabamento espelhado e as peças de aparência requerem texturas específicas.

As vantagens do EDM: controlando com precisão os parâmetros elétricos (corrente, tensão, tempo de pulso), especialmente usando a tecnologia de descarga elétrica espelhada, um efeito espelhado do grau VDI 18 (A1) ou acima pode ser processado diretamente no aço do dado sem o polimento subsequente ou reduzindo bastante a carga de trabalho de polimento. Enquanto isso, a precisão do processamento pode atingir ± 0,002 mm ou até mais.

Ii. Cenários de aplicação específicos de usinagem de descarga elétrica na fabricação de moldes

Cavidade/formação de núcleo: Este é o aplicativo mais importante. Usado para processar o contorno principal do produto, especialmente as peças que contêm os recursos complexos acima mencionados.

O processamento de controles deslizantes e tops inclinados: essas partes móveis têm formas complexas e requerem alta dureza. EDM é o processo preferido.

Processamento de texto e logotipos: os caracteres côncavos ou convexos no molde são geralmente gravados pelo EDM, que são claros e permanentes.

Processamento de costelas profundas: Para costelas profundas e finas usadas para reforço em produtos, o EDM é a melhor escolha, que pode garantir dimensões e evitar o estresse.

Manutenção e modificação do molde: Para moldes que já foram submetidos a tratamento térmico, se a modificação ou reparo após a soldagem for necessária, o EDM for o único meio eficaz.

Iii. Tipos de usinagem de descarga elétrica e seu significado

Máquina de formação (processamento de cavidades

Princípio: Use eletrodos de cobre ou grafite pré-processados que sejam em forma oposta ao produto para "copiar" a cavidade através da descarga.

Importância: é o núcleo meios para o processamento de cavidades de superfície curvadas tridimensionais complexas.

Corte de arame (Wedm

Princípio: Um fio de metal em movimento (fio de molibdênio) é usado como um eletrodo para executar o corte bidimensional de contorno.

Importância

Inserções de processamento: Corte com precisão inserções para peças vulneráveis ou materiais especiais.

Puncos/eletrodos de processamento: Prepare eletrodos de alta precisão para a formação de máquinas.

Tratamento de limpeza de canto: ângulos retos absolutos claros para a cavidade.

Resumo: O valor central da usinagem de descarga elétrica

Recurso: a importância dos moldes de injeção

Não limitado pela dureza: permite que o molde seja submetido a tratamento térmico primeiro (para melhorar a vida e a estabilidade do serviço) antes do processamento fino, evitando o impacto da deformação do tratamento térmico na precisão.

Replicar formas complexas: permitindo que os moldes atinjam qualquer aparência e estrutura complexas exigidas pelos designers de produtos, é a garantia técnica para a inovação de produtos.

Efeito de alta precisão/espelho: determina diretamente a precisão dimensional, o desempenho da montagem e a qualidade da aparência (brilho, textura) de produtos moldados por injeção.

Capacidade de limpeza de canto: pode processar ângulos retos absolutos e cantos nítidos para atender aos requisitos especiais de projeto.

Conclusão: A usinagem de descarga elétrica e a moagem da CNC são complementares e reforçadores mutuamente. Nos modernos processos de fabricação de moldes, o CNC é responsável pela rápida remoção de contornos "ásperos" e a maioria das formas geométricas, enquanto a usinagem de descarga elétrica (EDM) é responsável por "refinar" os detalhes, porcas resistentes e efeitos finais da superfície que o CNC não pode alcançar. É a principal tecnologia para transformar um aço dura em uma obra funcional precisa da arte